28.07.2018

Neue Wege in Prozessanlagen

Während Ethernet in Büros und in der Fabrikautomation heute so selbstverständlich ist wie eine Stromleitung, ist es im Feld der Prozessautomation noch nicht etabliert. Dabei ist Ethernet die ideale Technologie für die Übertragung großer Datenmengen. Gemeinsam mit weiteren Unternehmen und Nutzerorganisationen arbeitet Pepperl+Fuchs daran, Ethernet-APL für die Prozessindustrie nutzbar zu machen.

Daten sind das neue Gold, so hört und liest man immer wieder: „Big Data“, der Schlüssel für Geschäftsmodelle der Zukunft, und jeder von uns ist bereits ein Teil davon, wenn auch nicht unbedingt bewusst. So wie wir Smartphone-Besitzer die Daten liefern, die zum Beispiel auf einen Stau schließen lassen, liefern Feldgeräte und Sensoren in Prozessanlagen ebenso eine Vielzahl an Daten. Deren Verarbeitung, Analyse und daraus resultierende Maßnahmen können jedoch viel weitreichendere Folgen haben als die Vorhersage eines Staus – und zwar im positiven Sinn. So können Anlagenbetreiber mit den Konzepten der Zustandsüberwachung und einer vorausschauenden Wartung zum Beispiel frühzeitig erkennen, ob Wartungsbedarfe bestehen und so rechtzeitig reagieren, bevor die Anlage ungeplant still steht. Außerdem ermöglichen die Daten, den Betrieb von Anlagen zu optimieren und effizienter zu machen, was wiederum ein großes Einsparpotenzial für Anlagenbetreiber bedeutet.

Damit all diese Daten in Echtzeit bereitgestellt und entsprechend genutzt werden können, braucht es die richtigen Technologien. In der Fabrikautomation hat sich Ethernet längst zum Kommunikationsstandard entwickelt. Die Technik ist ideal, um große Datenmengen schnell zu übertragen und Voraussetzung für eine durchgängige Kommunikation vom Feldgerät in das Prozessleitsystem und in die Cloud. Doch in Anlagen in der Prozessautomation ist Ethernet heute kaum nutzbar. Zu kurz sind die Ethernet-Leitungen, dazu ohne Speisung für die angeschlossenen Geräte und nicht robust genug für die rauen Bedingungen in prozessnahen Umgebungen. Es fehlen außerdem Konzepte für den Explosionsschutz. Um Ethernet auch in der Prozessindustrie nutzen zu können und eine effiziente Kommunikation in weitläufigen Anlagen zu ermöglichen, müssen diese physikalischen Hürden überwunden und ein neuer Standard geschaffen werden.

Zusammen zum neuen Standard

Gemeinsam mit den Unternehmen ABB, Endress+Hauser, Krohne, Phoenix Contact, Rockwell Automation, SAMSON, Siemens, Stahl, Vega und Yokogawa sowie den Organisationen FieldComm Group, ODVA und PROFIBUS und PROFINET International (PI) arbeitet Pepperl+Fuchs an der Entwicklung eines Advanced Physical Layers (APL) für den Einsatz von Ethernet in der Prozessautomation. Bereits 2011 begannen einige Lösungsanbieter gemeinsame technische Untersuchungen zu APL. Nach fünf Jahren sind die Forschungen so weit voran geschritten, dass die IEEE Standards Association 2016 ein Entwicklungsprojekt zur Erweiterung des Ethernet-Standards für ein gespeistes Zweidraht-Ethernet, genannt 10BASE-T1L, genehmigt, das zum Ziel hat, Ethernet in der Prozessautomation bis 2019 als IEEE 802.3cg zu standardisieren. Voraussetzung dafür ist zum einen, die Reichweite von Ethernet so zu erhöhen, dass die langen Wege in Prozessanlagen überwunden werden können.

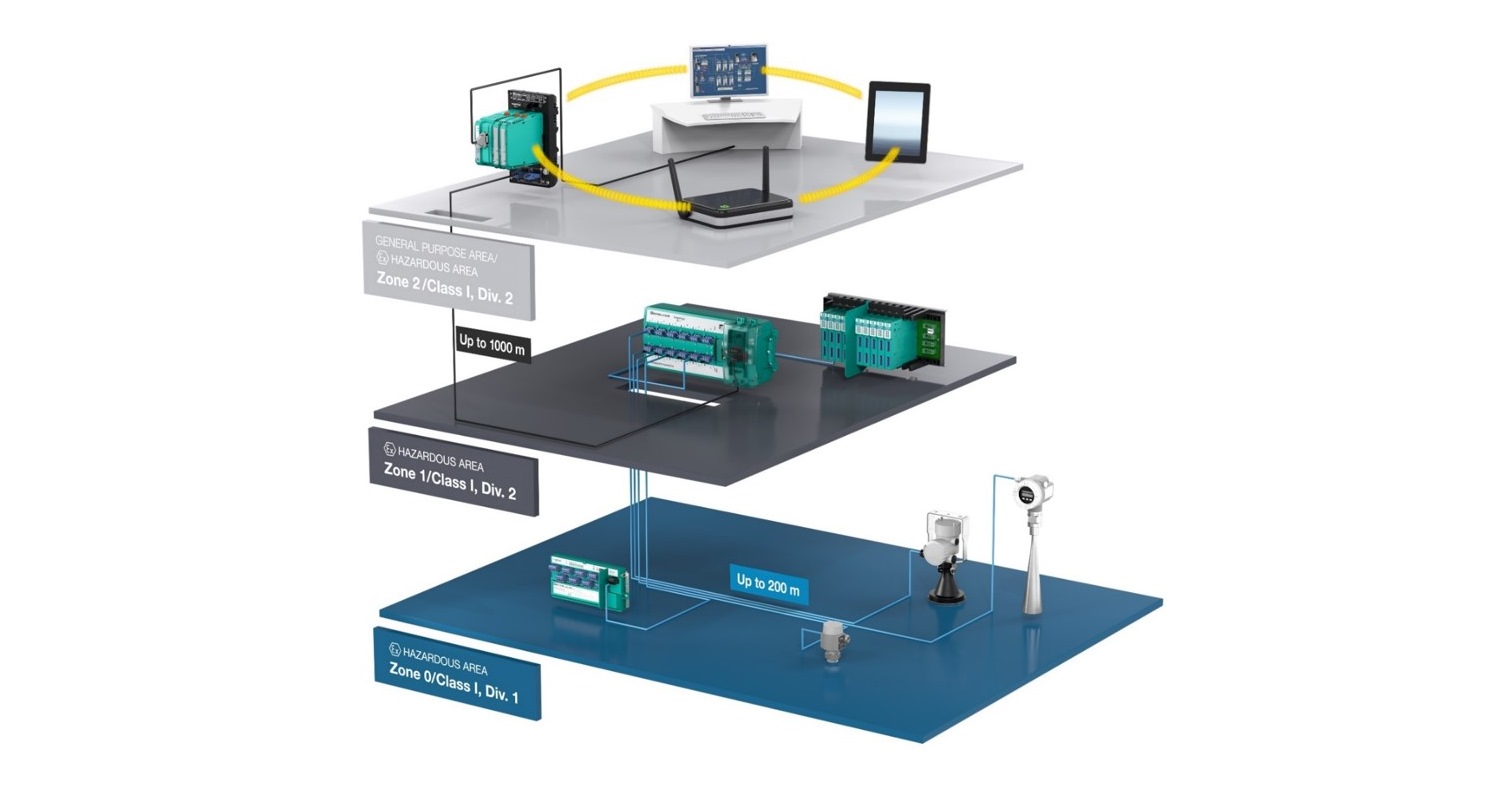

Das APL-Projekt fokussiert außerdem parallel dazu die Erweiterung des 10BASE-T1L im Rahmen des IEC-Standards für den Einsatz in explosionsgefährdeten Bereichen bis Zone 0/Class 1, Div. 1. Pepperl+Fuchs treibt diese Entwicklungen als Mitglied des APL-Projekts und Experte im Explosionsschutz aktiv mit voran. Bereits 2015 zeigte ein eigener Demonstrator die APL-Architektur einer Prozessanlage im Miniatur-Format.

Im Detail: der Advanced Physical Layer

Mit APL können Feldgeräte in Zukunft direkt an Ethernet-basierte Systeme angebunden werden – Netzwerkübergänge, die bis dato immer einen aufwändig zu konfigurierenden Engpass darstellen, werden damit nicht mehr benötigt. Die APL-Architektur basiert auf der Verwendung von Switches, die die Kompatibilität zu allen gängigen Ethernet-Protokollen wie zum Beispiel PROFINET und EtherNet/IP sicherstellen. Im Kontrollraum oder in einem Vorort-Verteiler wird der sogenannte Power Switch installiert. Er stellt die Verbindung zwischen Feld und Standard-Ethernet-Physik her. Durch die bis zu 1 000 m lange Zweidrahtleitung fließen nicht nur Daten, sondern auch Strom, sodass die angeschlossenen Feldgeräte gleichzeitig mit Energie versorgt werden. Auf der Feldebene befindet sich der Field-Switch, über den Feldgeräte im explosionsgefährdeten Bereich eigensicher über bis zu 200 m lange Zweidrahtleitungen angeschlossen werden. So wird eine durchgängige, direkte Ethernet-Kommunikation von der Leitwarte bis auf die Feldebene und umgekehrt möglich.

Schneller, höher, weiter

Mit APL kommt Ethernet dank der erweiterten Kabellängen nicht nur in den letzten Winkel einer Anlage. Mit einer Übertragungsrate von 10 Mbit/s ist Ethernet auch fast 10 000 Mal schneller als HART und kann so deutlich größere Datenmengen bewältigen, die vor allem in Industrie-4.0-Anwendungen anfallen. Neben Auswertungen von Daten von Feldgeräten und Sensoren im Sinne einer vorausschauenden Wartung vereinfacht Ethernet in der Prozessautomation aber auch Engineering, Installation und Betrieb von Feldgeräten. In unserem Demonstrator bringt ein Ethernet-Feldgerät alles mit, was zur Projektierung und zum Betrieb notwendig ist: Die Konfiguration kann über einen Webbrowser erfolgen, Betriebsanleitungen und Zertifikate sind im Gerät gespeichert und direkt per Download verfügbar. Mit einem Scan kann ein Asset-Management-System alle angeschlossenen Geräte erkennen und das FDI-Device-Package direkt aus dem Gerät laden. Das Gerät ist zudem in der Lage, über einen integrierten OPC/UA Server direkt mit der Cloud zu kommunizieren. So lassen sich alle Assets einer Anlage in Echtzeit darstellen.

Aus alt mach neu

Ein großer Vorteil von APL ist, dass vorhandene Installationen und Infrastrukturen bestehen bleiben können, worauf die Prozessindustrie mit ihren typischerweise langen Anlagenlaufzeiten angewiesen ist. So unterstützt APL die in der Prozessautomation etablierte Trunk-and-Spur-Technologie. APL spezifiziert Standard-Feldbuskabel, Typ A, sodass Anlagenbetreiber ihre bestehende Verkabelung verwenden können und sich eine Migration einfach gestaltet. Der Field-Switch im Demonstrator von Pepperl+Fuchs unterstützt außerdem sowohl Feldgeräte mit einer APL-Schnittstelle als auch konventionelle Feldbus-Geräte. Er erkennt automatisch, wenn anstelle eines Ethernet-Feldgeräts ein PROFIBUS-PA-Gerät angeschlossen ist. Baudrate und Protokoll kann der Switch dann am entsprechenden Port anpassen und die Daten auf Ethernet umsetzen. Eine schrittweise Migration ist damit bereits ein Teil des APL-Konzepts, wie Pepperl+Fuchs es im Demonstrator zeigt. Das ermöglicht Anlagenbetreibern, die Vorteile der Ethernet-Kommunikation und die Fülle an Informationen aus Feldgeräten und Sensoren zu nutzen, ohne ihre Anlagen komplett umzubauen.

Nachgefragt

Wir haben Lutz Liebers, President Division Process Automation bei Pepperl+Fuchs, und Michael Kessler, Executive Vice President Components & Technology, zur Bedeutung von Ethernet für die Prozessautomation befragt.

Warum brauchen wir Ethernet für die Prozessindustrie?

Michael Kessler:

Da gibt es mehrere Gründe. Zukünftige Systemarchitekturen, wie sie im Rahmen von Industrie-4.0-Anwendungen und dem industriellen Internet der Dinge diskutiert werden, erfordern eine durchgängige, direkte Kommunikation über alle Ebenen eines Automatisierungssystems. Ethernet ist dafür ideal geeignet. Heute kommunizieren Feldgeräte aber noch fast immer über sehr spezielle, sehr langsame Protokolle. Die Einbindung über Ethernet-Kommunikation findet aber, wenn überhaupt, nur über sehr aufwändig zu projektierende Netzwerkübergänge statt. Gleichzeitig steigen die Anforderungen an die Bandbreite der Datenübertragung. Dabei geht es nicht in erster Linie um eine schnellere Übertragung von Prozessdaten. Feldgeräte benötigen immer mehr Konfigurationsdaten und liefern immer mehr Statusinformationen. Wer schon mal ein komplexes HART-Gerät parametriert hat, weiß wie qualvoll die Wartezeiten sind. Die Namur Open Architecture sieht einen zweiten Datenkanal zum Feldgerät vor, der über OPC/UA Daten in ein Maintenance und Optimization System überträgt. Flächendeckend kann man das nur mit Ethernet im Feldgerät sinnvoll machen. Der zweite Datenkanal ist dann ein logischer Kanal, der dieselbe Übertragungsleitung nutzt und sich weitgehend selbst projektiert. Mit heutiger Technik wäre das mit hohen Investitionen in zusätzliche Hardware und Engineering verbunden.

Welche Rolle spielt Ethernet für die Prozessautomation im Hinblick auf Industrie 4.0?

Lutz Liebers:

Wir halten es für eine entscheidende Voraussetzung. Industrie-4.0-Anwendungen in der Prozessautomation funktionieren nur, wenn es gelingt, große Datenmengen aus der Feldebene der Prozessanlagen in die Informationsebene der Industrie-4.0-Architektur zu übertragen. Mit Ethernet für die Prozessautomation schaffen wir einen durchgängigen Kommunikationsweg, der wertvolle Zusatzdaten von Feldgeräten zentral verfügbar macht.

Was bedeutet das für Anlagenbetreiber im Bereich der Prozessindustrie?

Lutz Liebers:

Anwender werden die Fülle an Informationen, die moderne Feldgeräte und Sensoren erfassen und zur Verfügung stellen, vollständig nutzen können. So können sie etwa mit Condition Monitoring die Zustände ihrer Feldgeräte zentral überwachen und so Wartungsbedarfe frühzeitig erkennen. Vor allem in der Prozessindustrie hat das Konzept der vorausschauenden Wartung große Vorteile, da man so vermeiden kann, dass Anlagen kurzfristig heruntergefahren werden müssen. Der größte Nutzen entsteht aber, wenn die Daten genutzt werden, um den Zustand der gesamten Anlage zu überwachen und zu optimieren.

Woran arbeitet Pepperl+Fuchs in diesem Bereich derzeit?

Michael Kessler:

Wir haben bereits 2015 als Ergebnis einer Studie einen ersten Demonstrator präsentiert, der zeigt, dass man die physikalischen Hürden in der Prozessindustrie – etwa die in weitläufigen Prozessanlagen benötigten Kabellängen oder die Anforderungen an die Robustheit – überwinden kann. Der Demonstrator bildet in einem kleinen Maßstab die typische Kommunikationsarchitektur einer Prozessanlage mit einer Signalübertragung über Ethernet ab. Seither haben wir die Erfahrungen aus der Studie und aus zahlreichen Gesprächen genutzt, um die Etablierung von Ethernet in der Prozessautomation weiter mit voranzutreiben. Aktuell arbeiten wir an Konzepten für anwendungsreife APL-Infrastrukturkomponenten. Einen ersten Ausblick gibt unsere Produktstudie zu einem Medienkonverter, der APL nutzt, um Ethernet über bis zu 1 000 m Zweidrahtleitung zu übertragen. Daneben investieren wir viel in die Zuarbeit zur Normung in der IEEE.

Wird APL einen großen Umbau in der Prozessindustrie zur Folge haben?

Lutz Liebers:

Der Umbau findet schon statt. Alle größeren Unternehmen in der Prozessindustrie beschäftigen sich intensiv mit Konzepten für die Einführung von Industrie 4.0. APL ist eine wichtige Technologie dafür. Auf der anderen Seite sind Prozessindustrie-Anlagen auf den jahrzehntelangen Betrieb ausgelegt, sodass es keinen schnellen Umbau geben wird. Eine schrittweise Migration ist aber Teil des Konzepts. Durch die Verwendung von Standard-Feldbuskabeln kann die Verkabelung bestehen bleiben, eine Kombination mit konventionellen Feldbusgeräten ist möglich. Ich bin sicher, dass klassische und IP-basierte Technologien lange Zeit nebeneinander existieren werden.