8. März 2018

Sicherheit revolutioniert

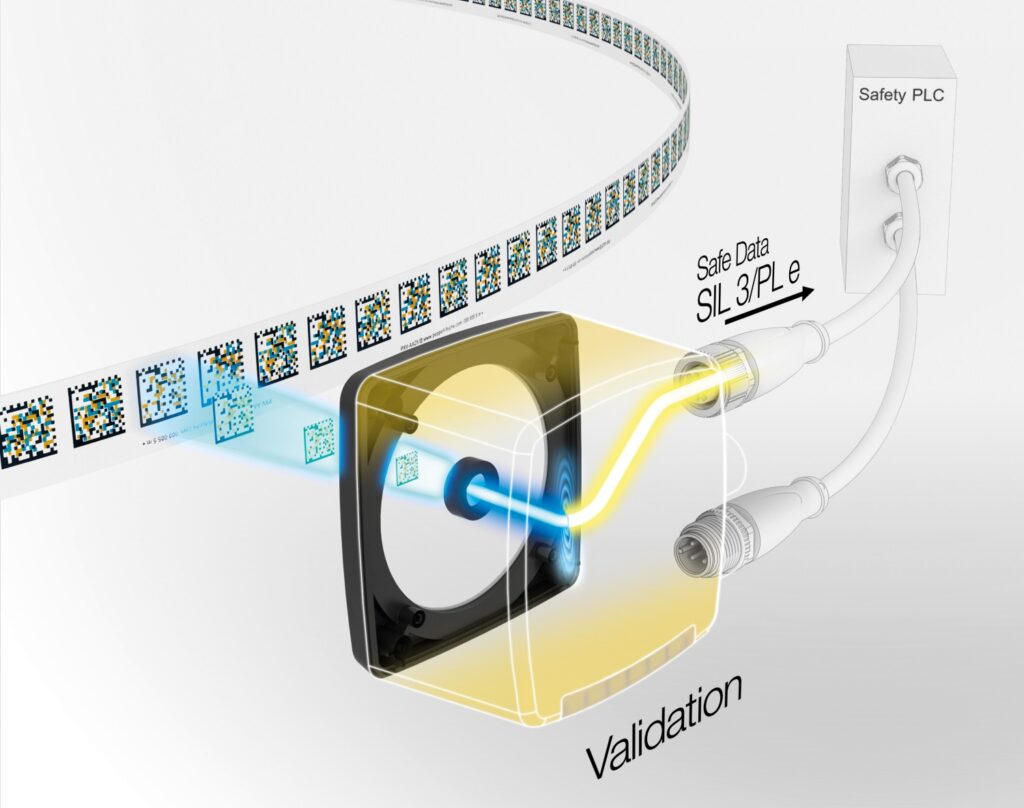

Unter Einhaltung höchster Sicherheitsrichtlinien ist es dem Pepperl+Fuchs Team erstmals gelungen, eine sichere Absolut-Positionierung nach SIL 3/PL e mit nur einem einzigen Sensor zu realisieren. Ein Einblick in die Entwicklung der neuesten Generation von Positioniersystemen: safePXV und safePGV.

„Wer nicht wagt, der nicht gewinnt“, sagt Armin Hornberger, Leiter des Produktmanagements Industrial Vision Components bei Pepperl+Fuchs, mit einem stolzen Grinsen im Gesicht. In den Händen hält er die neueste Generation von Positioniersystemen — safePXV und safePGV — und ergänzt: „Die Entwicklung dieser beiden Module war für uns eine Herausforderung der besonderen Art.“ Unter Einhaltung höchster Sicherheitsrichtlinien ist es dem Team um den Produktmanager und zuständigen Projektleiter erstmals gelungen, eine sichere Absolut-Positionierung nach SIL 3/PL e mit nur einem einzigen Sensor zu realisieren.

Nicht zuletzt seit Umsetzung der EU-Maschinenrichtlinie 2006/42/EG mit Wirkung zum 29. Dezember 2009 nimmt das Thema Sicherheit einen besonderen Stellenwert für Maschinen- und Anlagenbetreiber ein: Denn überall dort, wo Menschen und Maschinen miteinander kollaborieren, gilt es, jedes noch so kleine Gefährdungsrisiko einzudämmen, um einen optimalen Schutz für alle Beteiligten zu gewährleisten. „Gerade im Bereich der Fabrikautomation wird funktionale Sicherheit immer größer geschrieben“, schildert Hilmar Hofmann, Leiter der Entwicklung für Industrial Vision Components bei Pepperl+Fuchs. „Um diese Marktbedürfnisse zu erfüllen, war der Schritt klar, unsere Standard-Positioniersysteme um eine Safety-Funktionalität zu erweitern.“ Als Entwicklungsleiter hat er die Entstehung der neuen Positioniersysteme safePXV und safePGV von Anfang an begleitet. In enger Zusammenarbeit blicken Hornberger und er dabei auf viele Jahre voller Höhen und Tiefen zurück.

Das Los des Ersten

„Die größte Herausforderung bei diesem Projekt war mit Sicherheit, das Konzept zu erstellen. Ein Konzept, welches die Freigabe des TÜVs erhält“, berichtet Hornberger. „Dabei haben wir etliche Szenarien durchgespielt, Prototypen gebaut, auf Herz und Nieren geprüft und nach Rücksprache mit dem TÜV doch wieder verworfen.“ „Das ist eben das Los eines Herstellers, der solch ein System als weltweit erster auf den Markt bringt“, ergänzt sein Kollege Hofmann. „Wir hatten viele Ideen und Ansätze, die der TÜV nicht genehmigt hat. Doch mit jedem Rückschlag hat das Entwicklungsteam noch eine Schippe draufgelegt, bis wir schließlich alle Hürden genommen und ein nach SIL 3/PL e zertifiziertes einkanaliges Kamerasystem entwickelt haben.“

Eine echte Innovation — in dreierlei Hinsicht

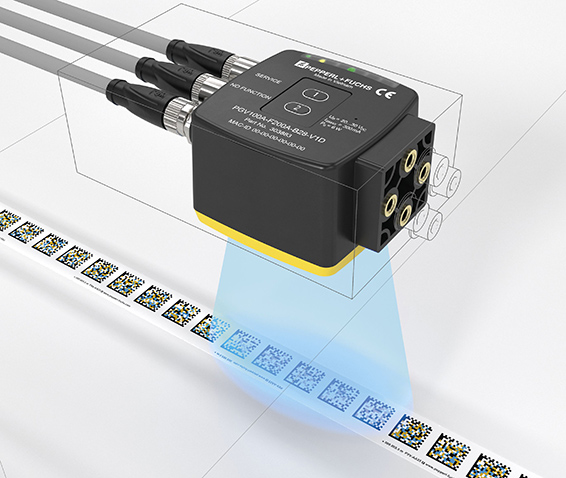

Doch wie ist es Pepperl+Fuchs gelungen, mit nur einem Sensor dieses hohe Sicherheitslevel zu erreichen? „Die Schlüsselidee war der zweifarbige DataMatrix-Code in Kombination mit der ebenso zweifarbigen Beleuchtung der 2-D-Kamera“, verrät Hofmann. So enthält das Codeband zwei sich überlagernde DataMatrix-Codes in Rot und Blau; die 2-D-Kamera ist mit LED-Ringen in diesen beiden Farben ausgestattet. Dadurch sind die neuen Absolut-Positioniersysteme in der Lage, die unterschiedlichen Farbcodes getrennt voneinander auszulesen.

Die einzigartige Firmware dient als Steuerzentrale der Positioniersysteme. Sie plausibilisiert die gewonnenen Informationen mit einem sicheren Algorithmus direkt im Sensor und liefert die sicheren Daten über die PROFINET PROFIsafe-Schnittstelle an die sichere Steuerung. „Auf diese Weise lassen sich die Positionsdaten gemäß SIL 3 /PL e unmittelbar und ohne zusätzlichen Funktionsbaustein weiterverarbeiten“, fasst Hornberger zusammen und führt fort: „Während dieses Sicherheitslevel bisher mit einem hohen Kosten- und Zeitaufwand verbunden war, realisieren es Anwender mit dem neuen safePXV und safePGV jetzt so einfach und effizient wie nie.“

Bewährte Technologie perfektioniert

Die neuen Positioniersysteme bauen auf einer in der Praxis erprobten, ausgereiften Sensortechnologie auf. So beginnt die Entstehungsgeschichte bereits im Jahr 2011 mit Einführung des Position Coded Vision, kurz PCV. Dieses revolutionierte den Positionierungsmarkt mit einer innovativen Kombination aus 2-D-Kamera und DataMatrix-Codeband. Basierend auf der bis heute einzigartigen Technologie wurde das System 2014 um eine Variante für die Navigation von fahrerlosen Transportsystemen ergänzt — dem Position Guided Vision, kurz PGV. Hornberger blickt zurück: „Mit diesen beiden Modulen haben wir unzählige Applikationen gelöst und dabei ein umfassendes Anwendungs-Know-how aufgebaut. Die in den sechs Jahren Felderfahrung gesammelten Kundenwünsche stecken nun alle in unserer neuesten Safety-Lösung.“

Im Vergleich zu den bisherigen Positioniersystemen verfügt die neueste Generation beispielsweise über ein deutlich erweitertes Lesefenster, das bis zu fünf DataMatrix-Codes auf einmal erfassen kann. Zudem wurden die Codes um ein Vierfaches vergrößert. „In der Anwendung sorgt das gleich für eine mehrfache Redundanz“ verdeutlicht Hornberger und konkretisiert: „Dank des erweiterten Lesefensters in Verbindung mit den großen in sich redundanten DataMatrix-Codes arbeitet das Positioniersystem extrem störsicher. Selbst bei beschädigten oder stark verschmutzten Codes, wie sie vor allem in Outdoor-Anwendungen vorkommen können, ist jederzeit eine sichere Positionierung gewährleistet.“ Dank dieser mehrfach redundanten Technologie sind safePXV und safePGV die derzeit zuverlässigsten Positioniersysteme auf dem Markt.

Aus der Praxis für die Praxis

„Das Feedback unserer Kunden ist der Treibstoff unserer Arbeit“, sagt Romina Schnabel, Produktmanagerin für Positioniersysteme bei Pepperl+Fuchs und Neuzugang im Projektteam. „Nur so können wir unsere Produkte optimal auf die Anforderungen in den unterschiedlichen Einsatzbereichen abstimmen — denn diese sind so vielfältig wie die Technologie selbst.“

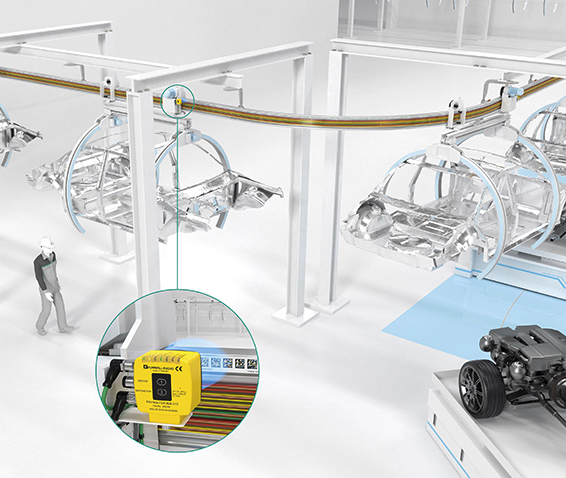

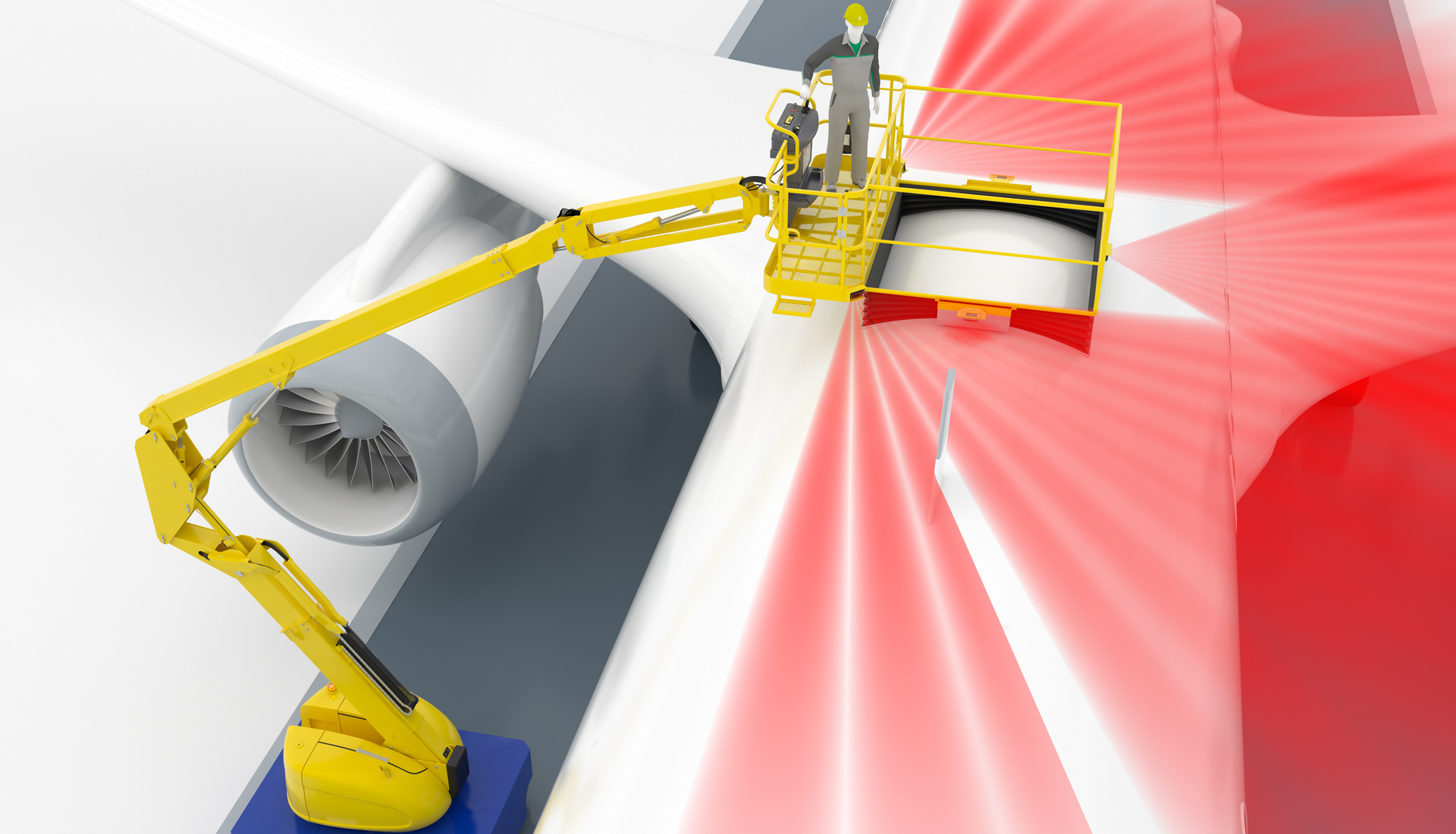

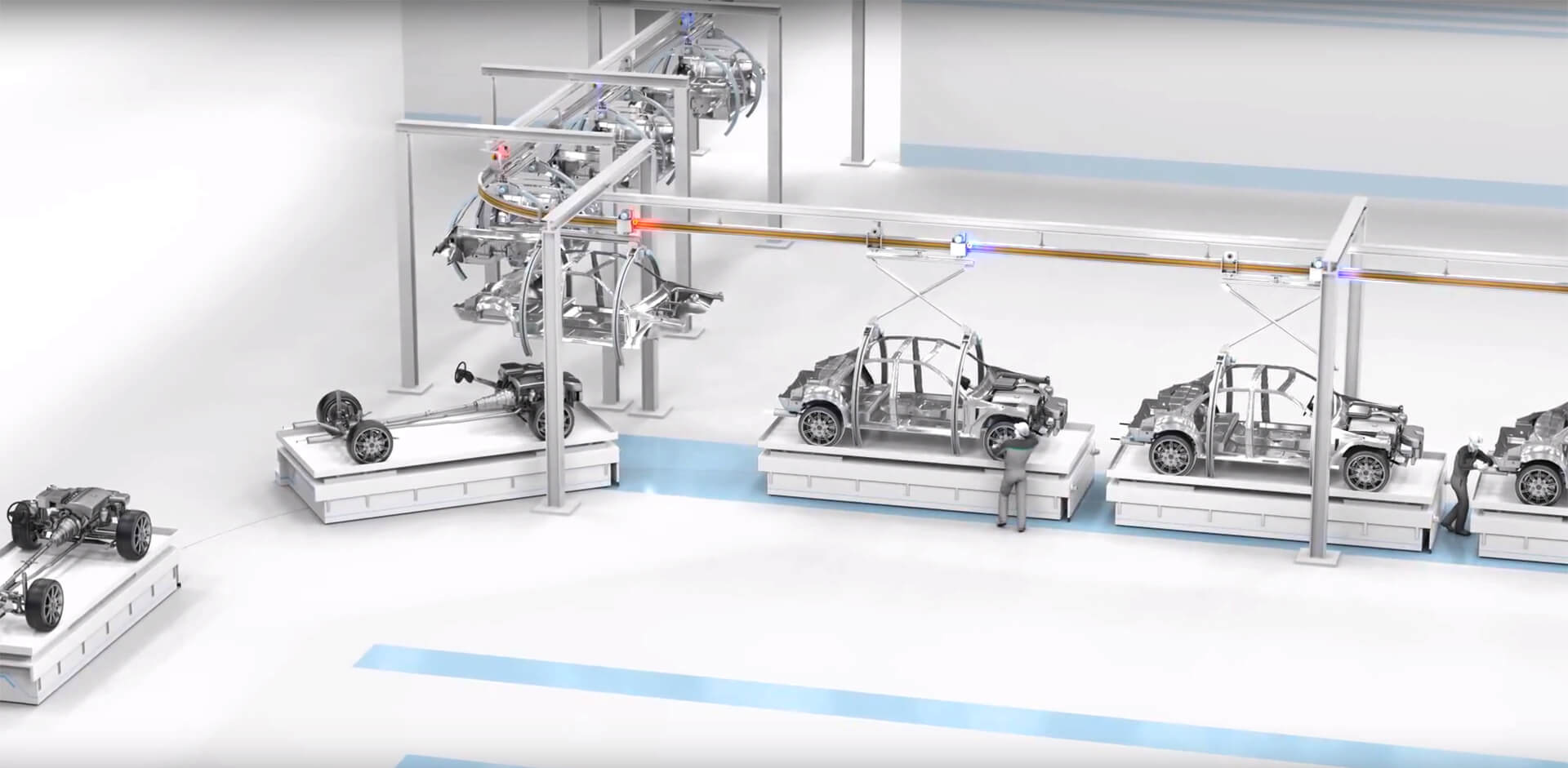

Als Spezialist für lineare Absolut-Positionierung ist der safePXV beispielsweise vorwiegend an Elektrohängebahnen in Fertigungsstraßen zu finden. Daneben wird der Sensor auch für Regalbediengeräte in der Lager- und Fördertechnik, an Drehtischen im Maschinenbau sowie im Aufzugsbau und für Windräder im Bereich erneuerbarer Energien eingesetzt. „Bei der Vielzahl unterschiedlicher Anwendungen kommt vor allem das einfache Handling zum Tragen“, erläutert Schnabel. Dank des breiten Lesefensters in Kombination mit dem großen Tiefenschärfenbereich ist eine aufwendige, exakte Kamera-Parametrierung nicht notwendig. „Für den Anwender gestaltet sich die Montage so denkbar schnell und unkompliziert“, bringt es die Produktmanagerin auf den Punkt.

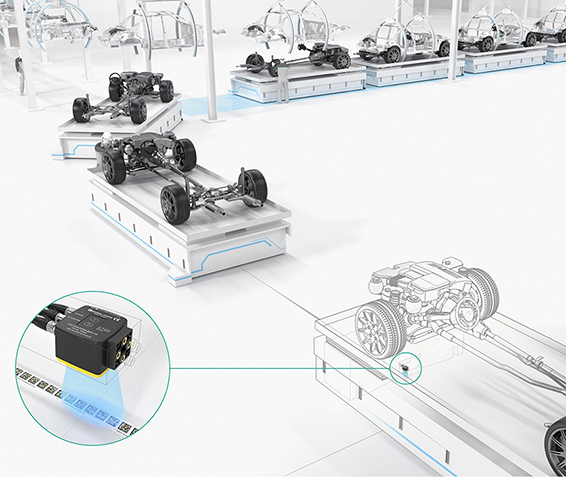

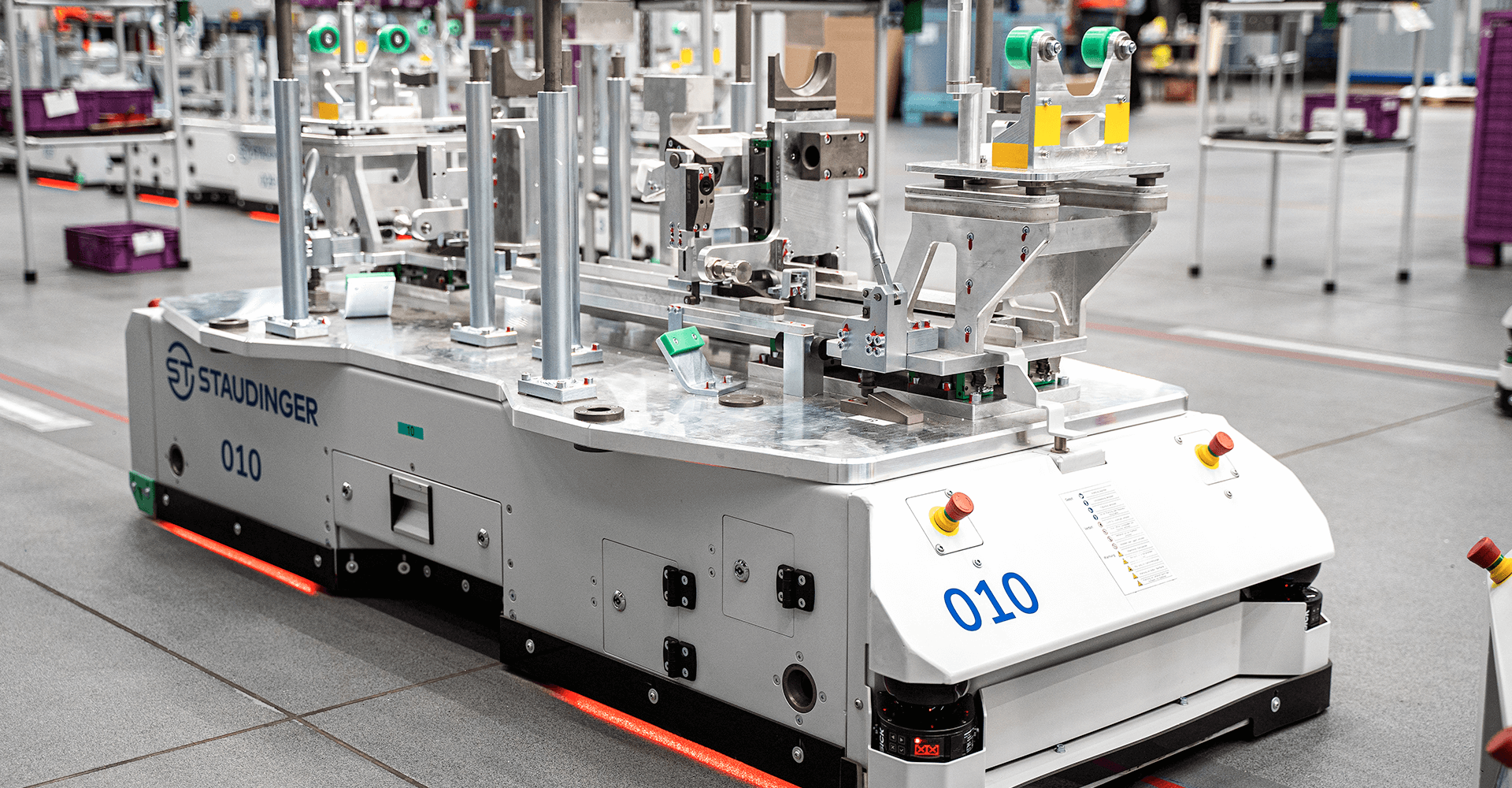

Der safePGV geht sogar noch einen Schritt weiter. Er liefert neben der Absolut-Positionierung auch alle Werte, die für eine zuverlässige Navigation von fahrerlosen Transportsystemen (FTS) notwendig sind. Die Ausgabe der Y-Position und des Winkels erlaubt es, Spurabweichungen permanent zu korrigieren. Zudem gewährleistet das System dank der sicheren X-Position jederzeit den Sicherheitsabstand zwischen den FTS und damit den Schutz aller beteiligten Personen.

Beide Positioniersysteme sind so ausgelegt, dass sie selbst engste Kurvenradien sowie Steigungs- und Gefällstrecken problemlos meistern. Dabei können die Codebänder bis zu 75 Millimeter unterbrochen sein, ohne die geringste Auswirkung auf die Performance. „Gerade bei längeren Streckenverläufen in Gebäuden oder Stahlkonstruktionen lassen sich mögliche Dehnungsfugen so problemlos überbrücken“, sagt Hornberger und fügt hinzu: „Auch diese Optimierung resultiert aus Anforderungen, die sich aus der täglichen Praxis unserer Kunden ergeben.“

„Das geht runter wie Öl“

Forschergeist, Durchhaltevermögen und eine Portion Selbstvertrauen waren neben dem Zusammenhalt im Team die entscheidenden Erfolgsfaktoren für dieses Projekt. „Von den Kollegen aus der Entwicklung, der Produktion über das Marketing und den Vertrieb — die gesamte Mannschaft hat durchweg an einem Strang gezogen“, resümiert Armin Hornberger begeistert. Die neuen Positioniersysteme safePXV und safePGV wurden erstmals auf der Messe SPS IPC Drives im vergangenen November in Nürnberg vorgestellt. „Die ersten Reaktionen vor Ort waren sehr positiv“, so Hilmar Hofmann. „‘Hut ab, ihr treibt euren Mitbewerbern die Schweißperlen auf die Stirn‘ — diese Aussage war mein persönliches Highlight“, wirft Romina Schnabel ein. Hofmann stimmt zu: „Nach solch einer intensiven Zeit geht das natürlich runter wie Öl.“ Bei der Frage, was die Zukunft bringt, wird klar: Der Enthusiasmus ist ungebrochen. „Zunächst stehen wir noch vor der Herausforderung, weitere Schnittstellen wie CIP Safety und FSoE im Sensorgehäuse zu integrieren. Abgesehen davon spinnen wir schon neue Ideen in Richtung Industrie 4.0“, gibt Hornberger vielversprechend zum Ausblick.