04.12.2019

Digitale Ansätze in der Hydraulik

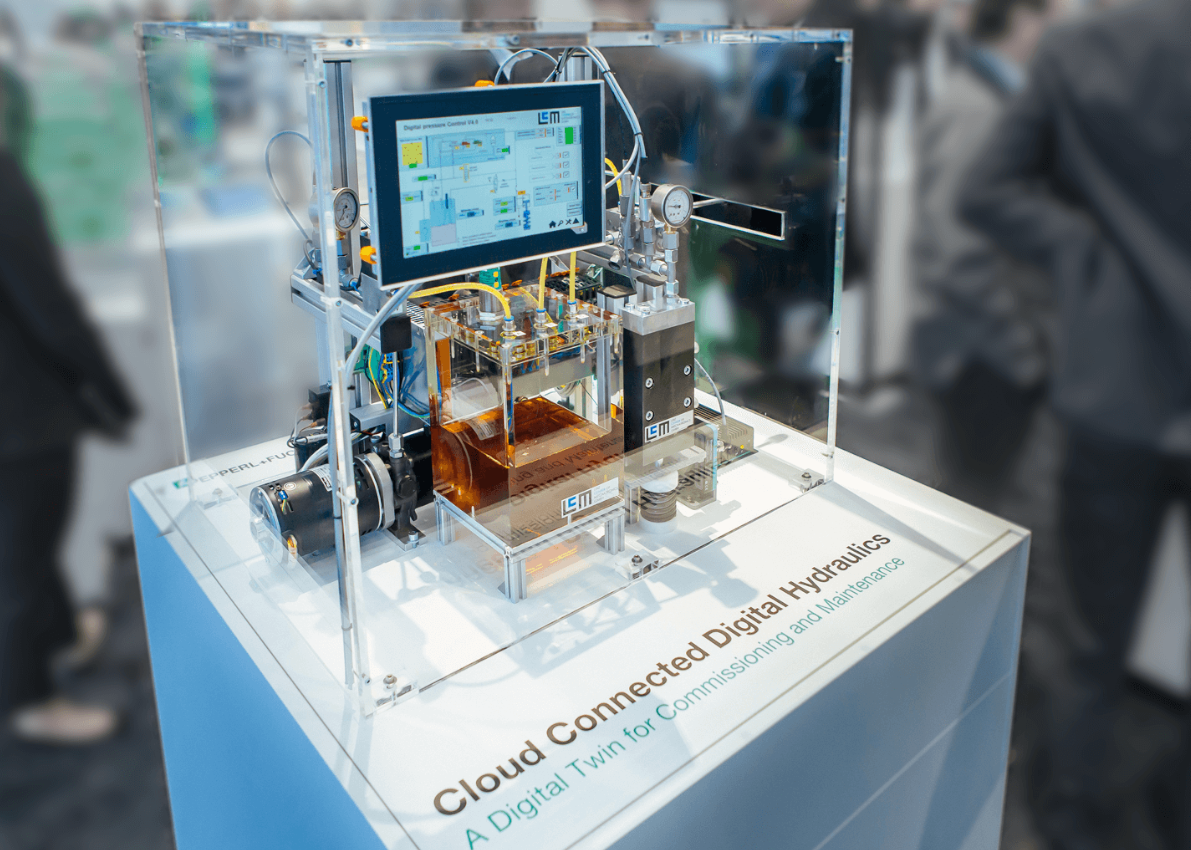

Um die Prozesse in Hydraulikanwendungen noch schlanker, transparenter und vor allem energiesparender zu machen, hat die österreichische LCM GmbH, ein Partnerunternehmen der Pepperl+Fuchs Gruppe, ein ausgeklügeltes digitalhydraulisches System entwickelt.

Bereits seit dem 18. Jahrhundert kennt und nutzt man die Hydraulik – das Strömungsverhalten von Flüssigkeiten –, um große Lasten mit möglichst geringem Kraftaufwand zu bewegen. „Dieses Prinzip kennt man, in seiner einfachsten Form, auch vom Radfahren, genauer gesagt vom Bremsvorgang“, erklärt Dr. Bernd Winkler, Business Area Manager Drives bei LCM: „Hierfür ist ein kleiner Zylinder am Handhebel mit einem großen an der Bremse verbunden, dazwischen befindet sich das Hydrauliköl. Um über den großen Kolben die nötige Bremskraft aufbauen zu können, muss auf den kleinen verhältnismäßig wenig Kraft ausgeübt werden. Die Kraft, die der Fahrer mit nur einem Finger auf den Bremshebel ausübt genügt, um das Fahrrad selbst bei steilen Bergabfahrten zum Stehen zu bringen.“ Dies ist nur einer der vielfältigen Anwendungsbereiche, die von Baumaschinen über Kraftfahrzeuge bis hin zu industriellen Großpressen reichen.

Für Automobilzulieferer beispielsweise sind Hydraulikpressen zur Herstellung von Gleitlagern oder Bremsbelägen unverzichtbar. Aufgrund ihrer beeindruckenden Dimensionen nehmen sie nicht nur einen Großteil der Fertigungsfläche in Anspruch, auch ihr Energieverbrauch ist beachtlich. Allein der Energieverbrauch einer Hydraulikpresse kann die Hersteller jährlich mehrere Tausend Euro kosten. Ein wesentlicher Teil dieses Energieverbrauchs wird während des statischen Einpressens von Sinterteilen verursacht. Hinzu kommt, dass überall, wo Bewegung unter hohen Lasten stattfindet, auch ein hoher Verschleiß festzustellen ist, so etwa an den Hydraulik-Komponenten, der Pumpe sowie am Öl selbst – dem Medium, das als Kraftüberträger dient.

Für genau dieses Szenario hat die LCM GmbH aus dem österreichischen Linz ein System entwickelt, das zusammen mit intelligenter Sensorik und entsprechender Infrastruktur von Pepperl+Fuchs Abhilfe für dieses Problem schafft: ein digitalhydraulischer Ansatz, bei dem große Pressen mit sehr effizienten Komponenten modernisiert und optimiert wurden.

Effiziente Komponenten schaffen größtmögliche Transparenz

Doch was unterscheidet eine „konventionelle“ Presse von einer, die mit Digitalhydraulik ausgestattet ist? Dr. Winkler kennt die Antwort: „Im Vergleich zu herkömmlichen Reglern, wie Proportional- oder Servoventilen, weisen Digitalventile aufgrund ihrer Sitzbauweise keinerlei interne Leckagen auf – dies führt zu einem verbesserten Wirkungsgrad und macht sie deutlich resistenter gegenüber Öl-Verunreinigungen.“ Solche Digitalventile lassen sich in den unterschiedlichsten Bereichen der hydraulischen Antriebstechnik einsetzen. „Deshalb haben wir bei LCM ein digitalhydraulisches System mit einfachen Schaltventilen entwickelt, das zusammen mit der Sensorik und Infrastruktur von Pepperl+Fuchs sowohl die Position als auch den Druck schnell und hochpräzise regelt – und das zu sehr günstigen Kosten und geringem Energieverbrauch.“ Das ist vor allem für solche Anwendungen interessant, bei denen Pressen einen bestimmten Druck über mehrere Minuten aufrechterhalten müssen, um eine gleichbleibende Qualität der Pressteile zu gewährleisten.

„Hierfür wechselt das System vom konventionellen Betrieb in den digitalhydraulischen Betrieb, bei dem ein gasgefüllter Hydraulikspeicher als Versorgung fungiert“, erklärt Winkler. Während der vierminütigen Haltephase soll idealerweise kein Pumpenlauf stattfinden und damit praktisch keine Energie verbraucht werden. Entscheidend für die Regelgenauigkeit von einem Zehntel Bar ist vor allem die wiederholgenaue Ansteuerung der Schaltventile im sogenannten Ballistik-Betrieb.

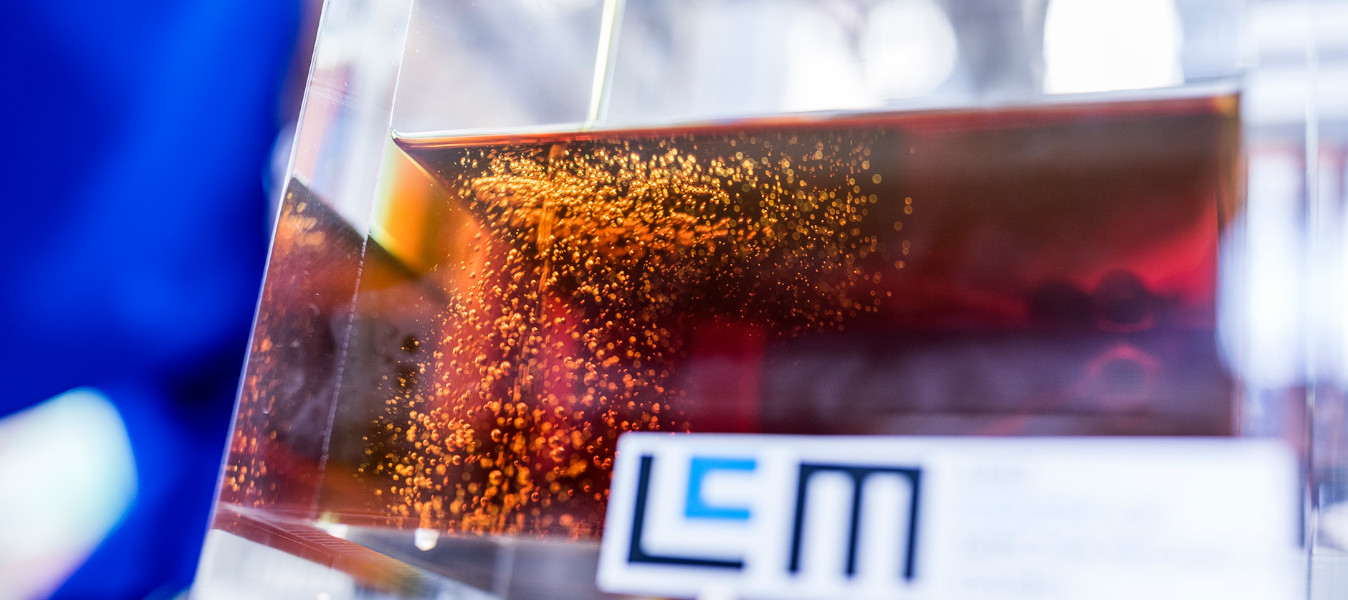

Durch präzise Ansteuerung der Schaltventile, in denen der Ventilkolben nur einen Teilhub ausführt, werden dem Hydraulikzylinder kleinste Mengen Öl zugeführt. „Der Ölbehälter selbst ist mit einem intelligenten Ultraschallsensor von Pepperl+Fuchs ausgestattet, der dessen Füllstand permanent überwacht und die Daten via IO-Link an die übergeordnete Steuerungsebene überträgt“, ergänzt Thomas Brezina, Geschäftsführer bei Pepperl+Fuchs in Österreich. „Parallel dazu detektiert das Wegmesssystem PMI F90 von Pepperl+Fuchs zuverlässig die Position des Arbeits-Zylinders, um eine kontinuierliche Dosierung des Öls zu ermöglichen“, fügt er hinzu.

Der Ölbehälter selbst ist mit einem intelligenten Ultraschallsensor von Pepperl+Fuchs ausgestattet, der dessen Füllstand permanent überwacht und die Daten via IO-Link an die übergeordnete Steuerungsebene überträgt.

Thomas Brezina, Geschäftsführer bei Pepperl+Fuchs in Österreich„Basierend auf dieser Positionsrückmeldung sind die Ventile in der Lage, die Drücke im Zehntel-Bar-Bereich und die Positionen bis zu µm-Genauigkeit zu halten – ein echter Meilenstein für uns und unsere Kunden, die damit ein präziseres Sinterergebnis erhalten und gleichzeitig Kosten einsparen“, berichtet Winkler sichtlich stolz.

„Datenautobahn“ zur Cloud

Eine aussagekräftige Zustandsüberwachung („Condition Monitoring“) wird jedoch erst mit einer entsprechenden Infrastruktur möglich, die den Weg für einen schnellen Datenaustausch bereitet. „Teil einer solchen Art von ‚Autobahn‘, die Daten auf direktem Weg zur Cloud führt, ist der IO-Link-Master der Serie ICE3 (PROFINET) von Pepperl+Fuchs“, schildert Brezina. Es ist der weltweit erste IO-Link-Master, der zusätzlich zur echtzeitfähigen Kommunikation via PROFINET mit einer OPC-UA-Schnittstelle ausgestattet ist – der für die Industrie 4.0 favorisierte offene Standard zum Datenaustausch. Darüber kommuniziert das Gateway BTC12 mit dem IO-Link-Master und überträgt die Daten an eine Cloud-Plattform. Dort lassen sich die Sensor-Informationen auf Dashboards visualisieren, auf die wiederum weltweit auch mit Mobilgeräten zugegriffen werden kann. Diese Daten lassen sich beispielsweise auch für Anwendungen zum Asset Management, Condition Monitoring oder Predictive Maintenance nutzen.

Mithilfe des Edge-Gateways BTC12 übeträgt der IO-Link-Master mit OPC-UA-Schnittstelle die vom Ultraschallsensor und vom Positioniersystem ermittelten Daten in die Cloud.

Ein Ultraschallsensor überwacht den Füllstand des Ölbehälters und übermittelt die Daten via IO-Link an die übergeordnete Steuerung.

Mit der Möglichkeit einer parallelen, störungsfreien Kommunikation via OPC UA sowie Ethernet-basierten Feldbusprotokollen sind aber auch hybride Systeme realisierbar, wie Brezina bestätigt: „Darin koordiniert eine Steuerung alle zeitkritischen Anwendungen bzw. Abläufe, während weniger zeitkritische, aggregierte Zustandsdaten in eine Cloud fließen.“ Mithilfe der MultiLink™-Technologie können Anwender sogar zeitgleich von der Steuerung als auch von der Cloud aus auf das Gerät zugreifen.

„Dank diesem intelligenten Zusammenspiel konnten wir die zuvor bestehende Datenlücke schließen und die Sensordaten auf direktem Weg in die Cloud bringen“, ergänzt Winkler. So konnten die beiden Unternehmen ihre Kooperation erfolgreich fortsetzen, die bereits bei der Zusammenarbeit mit dem Blechbiegemaschinen-Hersteller Salvagnini Früchte trug.

Dank diesem intelligenten Zusammenspiel konnten wir die zuvor bestehende Datenlücke schließen und die Sensordaten auf direktem Weg in die Cloud bringen.

Dr. Bernd Winkler, Business Area Manager Drives bei LCMDie vom Ultraschallsensor und vom Positioniersystem ermittelten Messwerte gelangen mithilfe des Masters direkt an die speicherprogrammierbare Steuerung und parallel dazu in die Cloud. „Ist eine zuvor definierte Position beziehungsweise ein Grenzwert überschritten, wird Öl abgeführt – und umgekehrt“, beschreibt Brezina den Vorgang, der sich im Inneren der Maschine abspielt. Diese Anpassung, auch inkrementelle Steigerung genannt, erfolgt solange, bis der Druck wieder stabil ist. Währenddessen übermittelt das Positioniersystem die aktuelle Position des Arbeits-Zylinders an den IO-Link-Master. Dank der Multilink™-Technologie ist dieser in der Lage, die ermittelten Sensordaten simultan über zwei Wege zu übermitteln. Ganz im Sinne des Seamless-Connectivity-Konzepts kann die Datenübertragung sowohl via PROFINET an die Steuerung und parallel dazu über OPC UA an eine Cloud erfolgen. „Dies kann beispielsweise eine individuelle Cloud-Lösung von Neoception sein, dem Pepperl+Fuchs Start-up für industrielle IoT-Services“, fügt Brezina an. Ein zusätzlich zwischengeschaltetes Edge-Gateway – zum Beispiel das BTC12 von Pepperl+Fuchs – übernimmt die Anpassung an die Cloud-Schnittstelle und gewährleistet eine sichere Datenübertragung. Auf diese Weise entsteht ein ineinander verzahntes Konzept zur Datengenerierung und -verarbeitung. „Mitarbeiter können sich per Smartphone oder Tablet jederzeit einen Überblick über den Füllstand im Ölbehälter sowie über die Position der Presse verschaffen und damit den Anlagenzustand visualisieren“, ergänzt Brezina.

„Mithilfe der gewonnenen Daten und der Anbindung an übergeordnete Systeme konnten wir eine entscheidende Lücke schließen und unsere Kompetenzen zielführend bündeln“, betont Winkler. „Die Sensorik von Pepperl+Fuchs kann entweder bereits Teil der Anlage oder nachträglich als Retrofit-Lösung integriert worden sein. Die Vorteile für Anwender liegen jedenfalls klar auf der Hand: Der Einsatz von Digitalventilen kann die Ausfallsicherheit maßgeblich erhöhen, den Energieverbrauch senken und damit völlig neue Maßstäbe im Bereich hydraulischer Anlagen setzen.“

Die neuen IO-Link-Master-Serien ICE2 (EtherNet/IP) und ICE3 (PROFINET) bieten zusätzlich zum echtzeitfähigen Feldbusprotokoll eine OPC-UA-Schnittstelle und sind somit ideal geeignet für Cloud-basierte Anbindungen. Mit einem vollständig webbasierten Konfigurationskonzept, das ohne zusätzliche Software auskommt, stehen sie für eine effiziente Inbetriebnahme und sind auch für Stand-Alone-Applikationen ohne übergeordnete Steuerung eine optimale Lösung.