Next-Level Kanban

Digital Kanban Management System

Vorteile

Optimierte Prozesse

Erhöhte Flexibilität

Maßgeschneiderte Lösungen

Cleverer Kanban-Softwareservice

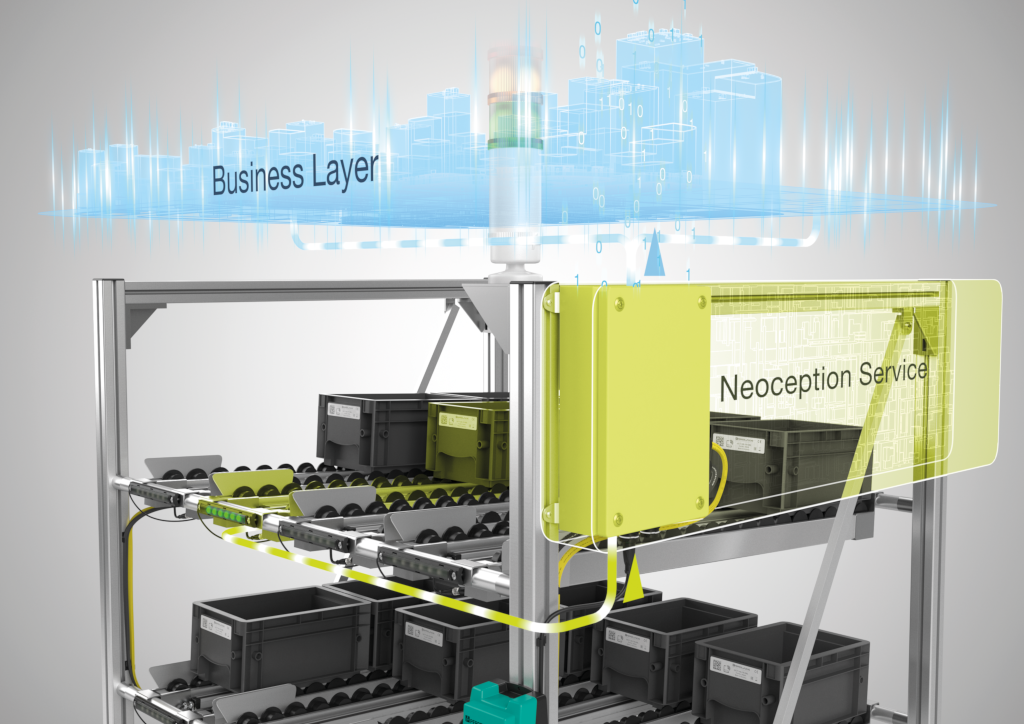

Die von Neoception eigens entwickelte Software übernimmt die Rolle der zentralen Logik zum Auslesen und Aggregieren lokaler Sensordaten. Mithilfe einer cleveren Mustererkennung bestimmt sie, ob, wann und wie sich eine Kistenbewegung auf den unterschiedlichen Bahnen des Kanban-Regals ereignet hat. Kürzere, ungewollte Aktivierungen werden sorgfältig gefiltert und ignoriert. Erst wenn Events eindeutig abgeschlossen sind, wird das übergeordnete Softwaresystem informiert. Neben den LEDs steuert der Kanban-Service auch die RFID-Leseköpfe.

Zusätzlich zu den operativen Funktionalitäten bietet der der Dienst eine Web-Oberfläche zur einfachen Hardwareeinrichtung, Überwachung des Betriebs und für das Debugging. Updates sind schnell, sicher und per Direktzugang zum Main Controller umsetzbar. Durch die ständige Überprüfung der Funktionsfähigkeit aller Komponenten ist ein umfassendes Condition Monitoring möglich, bei dem über die Signalsäule der Betriebszustand angezeigt wird.

Wie funktioniert das System?

Volle Kontrolle im Regalfach

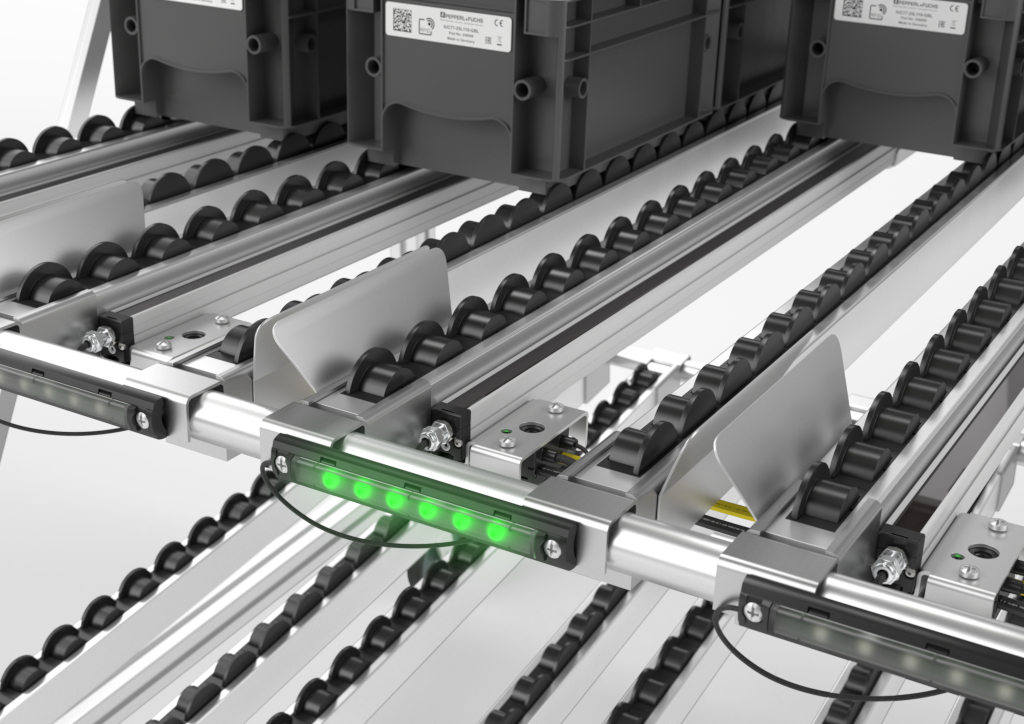

In puncto Informationstiefe ist das Digital Kanban Management System konventionellen Lösungen weit überlegen: Jedes Regalfach wird mit einem Komponenten-Kit aus einer optoelektronischen Lichtleiste und einem dedizierten Regalfach-Controller und einem LED-Modul zur Darstellung der Put-to-Light-Arbeitsanweisungen bestückt.

Mittels der einzelnen optischen Hintergrundausblender der eigens entwickelten und in verschiedenen Längen verfügbaren Sensorleiste können softwareseitig nahezu in Echtzeit Muster erkannt werden. Diese Muster erlauben Rückschlüsse auf die Bewegungen in den Fächern und bilden so die Basis, um dem Bediener über das LED-Modul mit Farbsignalen anzuzeigen, ob er die Kiste in die richtige Bahn eingebracht hat oder nicht.

Zur schnellen und flexiblen Anbindung der Regalfächer kommt das von AS-Interface bekannte Flachkabel mit Durchdringungstechnik zum Einsatz.

Erhalten Sie weitere Einblicke

In diesem Video erfahren Sie mehr über die Entwicklung des Digital Kanban Management Systems und wie Sie von dieser einzigartigen Lösung profitieren können.

Whitepaper

Jetzt kostenlos herunterladen!

Sie möchten zusätzliche, tiefergehende Informationen zum Thema Digitalisierung von Kanban-Systemen erhalten? Dieses exklusive PDF-Dokument erklärt grundlegende Kanban-Abläufe, zeigt die Optimierungspotenziale auf und thematisiert Cloud-Integration ebenso wie die dazugehörigen Security-Aspekte.

Schematische Übersichtsdarstellungen von Prozessabläufen, Hardwarekomponenten und Softwarearchitekturen sorgen für ein schnelles Verständnis der Zusammenhänge.

Sichern Sie sich jetzt Ihren kostenlosen Download!

Zwei Unternehmen für Ihren Erfolg

Kontaktieren Sie uns

Downloads

Downloads

- Flyer: Neoception floww (English only, PDF; 3,4 MB) Learn more about Neoception floww—a modern and lean approach to completely digitalize Kanban workflows.

Weitere Informationen

Weitere Informationen

+49 621 776-0

+49 621 776-0