3. Mai 2021

Das Original: Die Evolution einer unvergänglichen Technologie

Der Näherungsschalters – das Produkt der ersten Stunde, dessen Erfindung den Erfolg von Pepperl+Fuchs begründet hat und unweigerlich an die Anfänge der beiden Pioniere und Firmengründer erinnert. Jetzt geht die Erfolgsgeschichte weiter: Mit dem innovativen, modernen Portfolio der induktiven zylindrischen Standardsensoren bringt Pepperl+Fuchs „das Original“ auf ein neues Qualitätslevel.

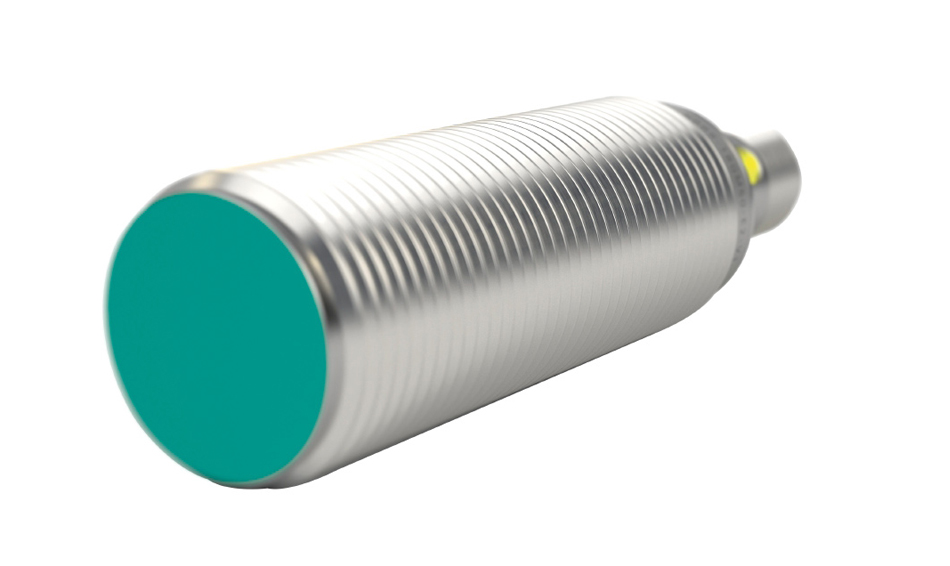

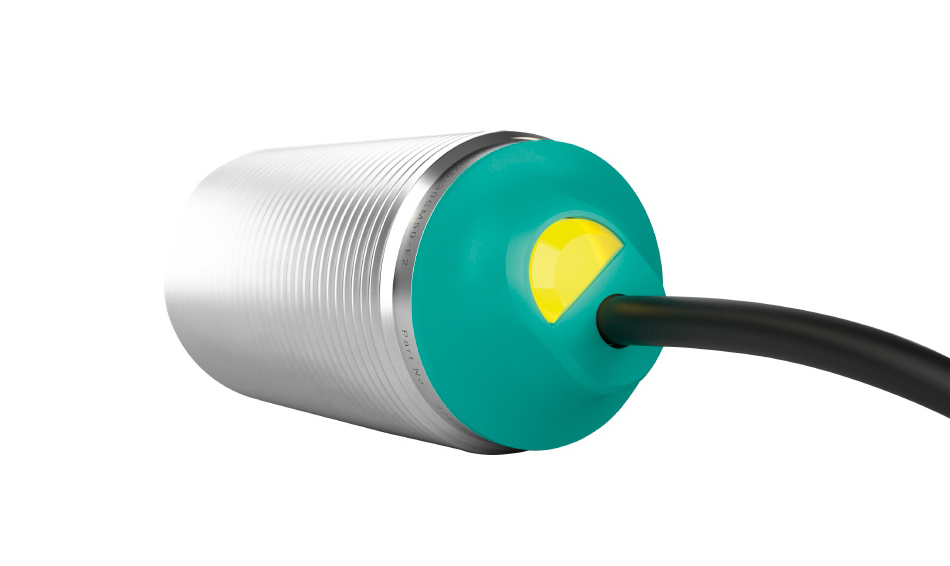

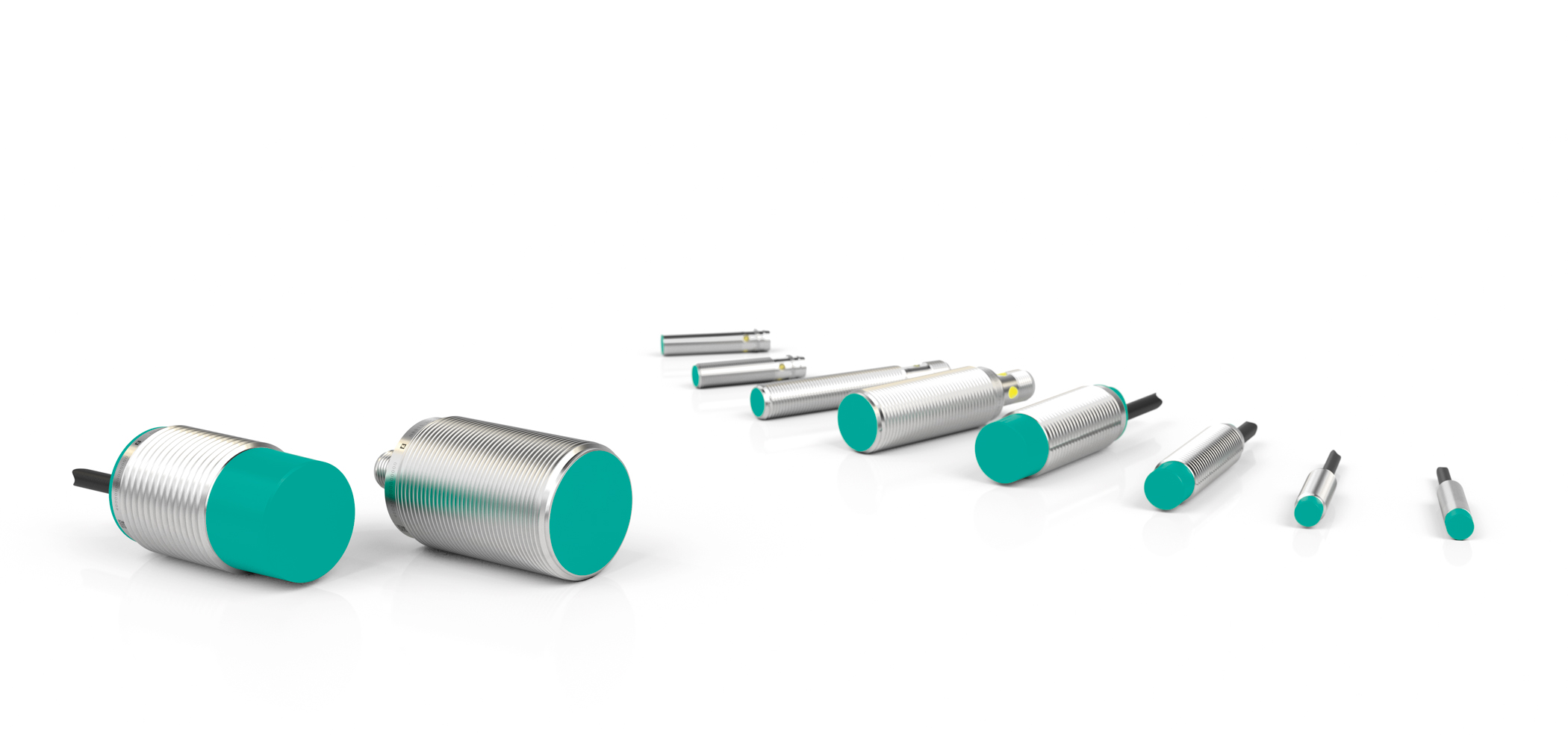

Kaum zu glauben, dass der induktive Sensor mit seinen mittlerweile 63 Jahren immer noch so gefragt ist wie zu seinen besten Zeiten - ein echter Evergreen, was man aufgrund der Pepperl+Fuchs-grünen Endkappe der neuesten Generation ruhig wörtlich nehmen darf. Inzwischen ist dieses Portfolio so umfangreich wie kaum ein anderes. Das spiegelt nicht nur die Tatsache, dass der Näherungsschalter bei Pepperl+Fuchs einen ganz besonderen Stellenwert hat. Es belegt auch, dass die ursprüngliche Innovationskraft nach wie vor die Unternehmenskultur prägt, denn heute gelten Näherungsschalter von Pepperl+Fuchs technologisch als State-of-the-Art und sind auf der ganzen Welt in unzähligen Branchen und Märkten eine feste Größe.

Umso spannender ist die Frage, wie es gelungen ist, diese Technologie über die Jahrzehnte hinweg immer weiter zu entwickeln und jede Evolutionsstufe der Automatisierung meistern zu lassen. Oder wo sie in Zeiten, in denen die gesamte Automatisierungsbranche über Industrie 4.0 und digitale Transformation spricht, ihren Platz finden wird.

Wir haben darüber mit zwei „Machern“ gesprochen, die wesentlich an der Entwicklung der neuen induktiven Standardsensoren beteiligt waren. Zwei Entwickler aus zwei Generationen, die uns spannende Einblicke in ihre Arbeit und ihre Perspektiven geben: Johann Elter, Dipl. Ing. (FH), Teamleiter Entwicklung für Customer Applications & Lifecycle in der Innovation Unit Elektromagnetische Sensoren und seit 1986 Entwickler bei Pepperl+Fuchs in Mannheim, und sein Kollege Patrick Drebes, M. Eng., Entwicklungsingenieur in diesem Team und bei Pepperl+Fuchs seit 2013.

Johann ElterWir haben eine lange Historie in dieser Technologie, und diese Historie bringt es mit sich, dass wir eine Vielzahl an Produkten auf unterschiedlichen technischen Ständen hatten - manche veraltet, manche aktuell-, die aufgrund der Uneinheitlichkeit schwer zu pflegen waren. Wenn Sie Sensoren mit Artikelnummern in den unteren 10.000 haben, also Produkte, die schon sehr lange im Portfolio sind, dann sind beispielsweise Bauteile dafür nicht mehr verfügbar oder die Technik hat sich stark verändert. Das war für uns ausschlaggebend dafür, das Ganze zu konsolidieren. Was lässt sich sinnvoll zusammenfassen? Und vor allem: wie lässt sich gleichzeitig der Kundennutzen erhöhen? Wir haben im Prinzip die Erfahrung der letzten 30 Jahre zusammengefasst und Revue passieren lassen. Wir haben uns angeschaut, welche Technologien eine Sackgasse waren, und welche Erfolg versprechen. Die haben wir vereint und natürlich die Technologie gleichzeitig weiterentwickelt. Wir konnten anhand der Kundenwünsche der letzten Jahrzehnte extrahieren, dass z. B. des Öfteren der Bedarf für einen erweiterten Temperaturbereich aufkommt, manchmal hat man Anforderungen nach hohen Schaltfrequenzen. Vor allem wollten wir die Kunden bedienen, die mit unseren Sensoren ungewöhnliche Lösungen verfolgen. Ein Beispiel dafür ist, dass die Sensoren direkt an 5 Volt betrieben werden. Nicht jeder Kunde ist im großindustriellen Bereich unterwegs. Solche Anwender bauen sich meist eine eigene Steuerung, und an denen können unsere Sensoren jetzt ab 5 Volt betrieben werden. Das ist absolut neu im Vergleich zu den Vorgängerprodukten.

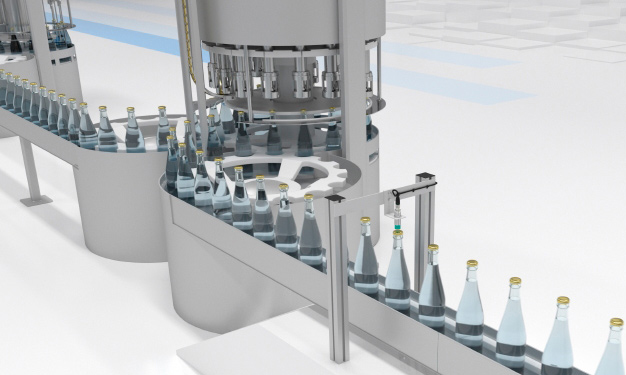

Johann ElterEiner unserer Kunden ist eine Firma, die wir mit Sensoren für ihre 3-D-Drucker beliefern. Diesem Kunden liefern wir zwischen 150.000 bis 200.000 Sensoren im Jahr, er ist also ein sehr guter Kunde für uns. Der hat den Bedarf, die Sensoren an 5 Volt zu betreiben. Derartige Anfragen kommen immer wieder vor. Und darauf haben wir mit dieser Entwicklung reagiert und den Betrieb ab 5 Volt Versorgungsspannung integriert. Wichtig beim neuen Portfolio ist die hohe Schaltfrequenz. Es ist nicht immer alles langsam getaktet, sodass nur alle paar Sekunden ein Objekt vorbeikommt - auch diese Kunden wollten wir abholen. Also hat unsere neue Produktfamilie jetzt durchweg hohe Schaltfrequenzen. Die spielen immer dann eine Rolle, wenn hoch dynamische Objekte erfasst werden müssen. Ein sehr bekanntes Beispiel dafür aus der Pepperl+Fuchs Welt sind Achterbahnen, wobei hier hauptsächlich unsere quaderförmigen Produkte im Einsatz sind - die zylindrischen Sensoren auch, aber nur wenige. Da kommt es aufs Timing und natürlich auf Zuverlässigkeit an. Eine wichtige Branche, in der die hohe Schaltfrequenz eine Rolle spielt, ist die Fördertechnik, da sind manche Dinge auch sehr schnell und dynamisch. Und auch für die Drehzahlerfassung ist es von Vorteil, dass der Sensor eine hohe Schaltfrequenz hat. Ein anderes wichtiges Feature ist der Temperaturbereich: wir haben einige Kunden, die setzen die Sensoren an Gabelstaplern ein, die in ein Kühlhaus ein- und ausfahren. Drin ist es -25° C, draußen scheint die pralle Sonne. Da kommt auch die Korrosionsbeständigkeit zum Tragen, weil Outdoor-Einsatz für die Sensoren eine hohe Belastung bedeutet, sie verwittern sehr leicht. Da ist eine robuste Beschichtung definitiv von großem Vorteil für den Kunden.

Patrick DrebesGenau dafür haben wir eine Gehäusebeschichtung aus Weißbronze gewählt, die für solche Anwendungen eine höhere Korrosionsbeständigkeit aufweist. Und wenn es um chemische Angriffe, z. B. durch Reinigungsmittel etc. geht, haben wir trotzdem noch unsere bekannten Kunststoffe in der bewährten Pepperl+Fuchs Qualität.

Johann ElterEs kam vor allem ein Faktor dazu, der quasi übergeordnet war. Wir haben festgestellt, dass unsere Vorgängerprojekte manchmal enorm schwer an Kundenwünsche anzupassen waren. Deswegen war unser Ziel auch, eine Flexibilisierung zugunsten des Kunden zu erreichen, indem wir sehr schnell Varianten erzeugen können. Ein großer Anteil unseres Portfolios sind Kundenversionen, und das ist eben nicht immer nur ein anderes Kabel. Manchmal sind es Kabelsteckervarianten, Gehäuselängen etc., die wir mit den bisherigen Produkten nicht so leicht abdecken konnten. Das löst jetzt die automatisierte Konfiguration mit einer enorm hohen Anzahl von möglichen Varianten. Früher musste man jede Variante individuell modifizieren, die entsprechenden Strukturen schaffen, man musste sicherstellen, dass man für jedes Bauteil die entsprechenden Nachweisdokumente hat usw. Das war ein enorm hoher Aufwand, und zudem hatte man leider keinen einheitlichen technischen Stand. Hat ein Außendienstmitarbeiter beispielsweise eine Variante eines Produktes nach älterem technischen Stand gewünscht, dann brachte das eben auch eingeschränkte technische Eigenschaften mit sich, die nicht dem neuesten Stand entsprachen. Jetzt haben wir ein komplett neues Portfolio geschaffen, das mit den neuesten Fassungen der Normen konform ist und dem aktuellem Stand der Technik entspricht. Zusätzlich haben wir natürlich die Performance der Sensoren erheblich verbessert. Es gibt neben den bereits erwähnten elektronischen Features auch rein mechanische Faktoren, bei denen wir uns höhere Qualitätsziele gesetzt haben, die sogar über die Norm hinausgehen, wie bei der Beschichtung und bei den Gehäusen.

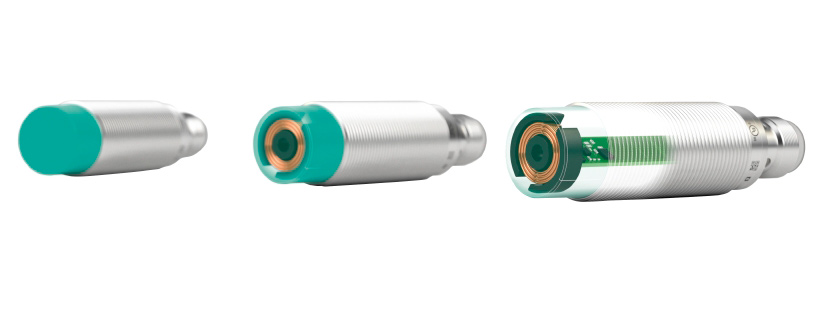

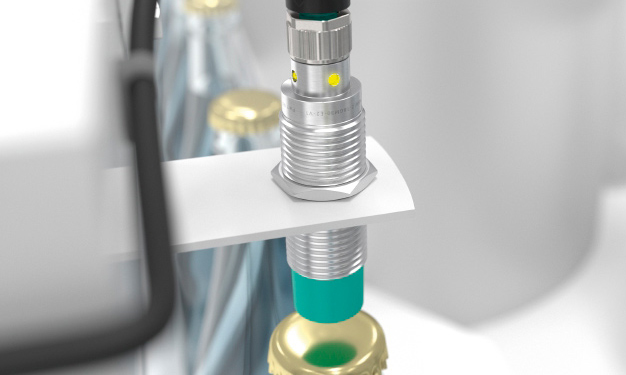

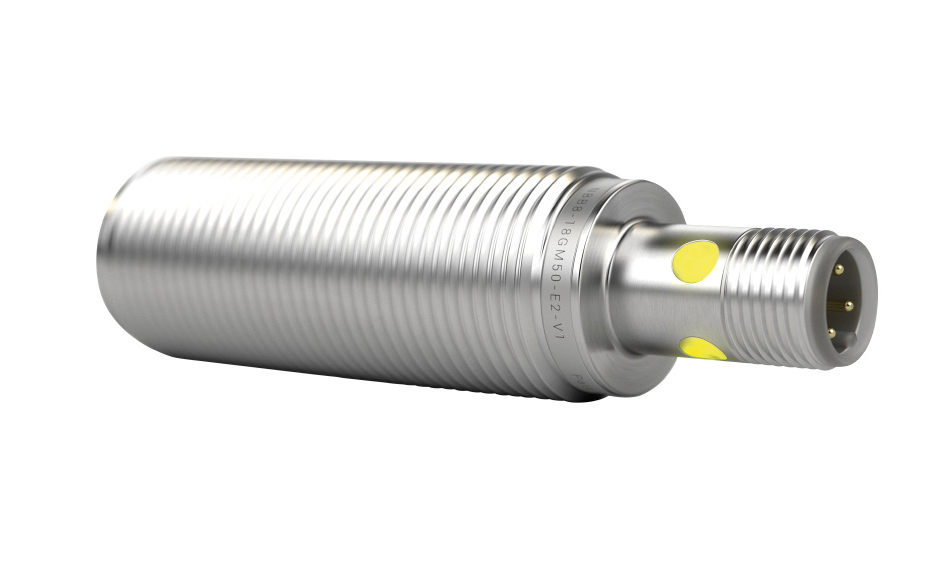

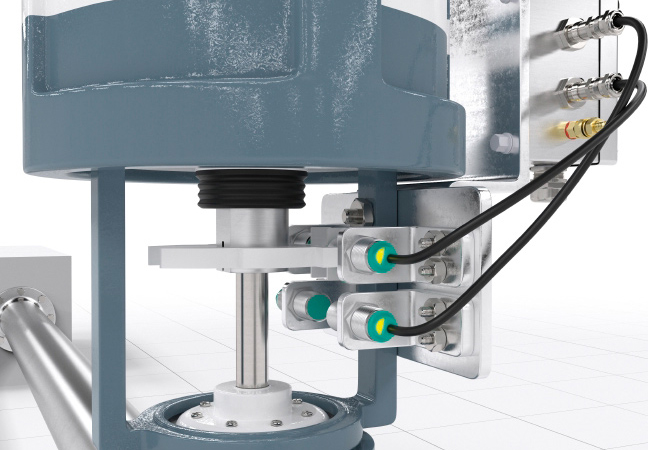

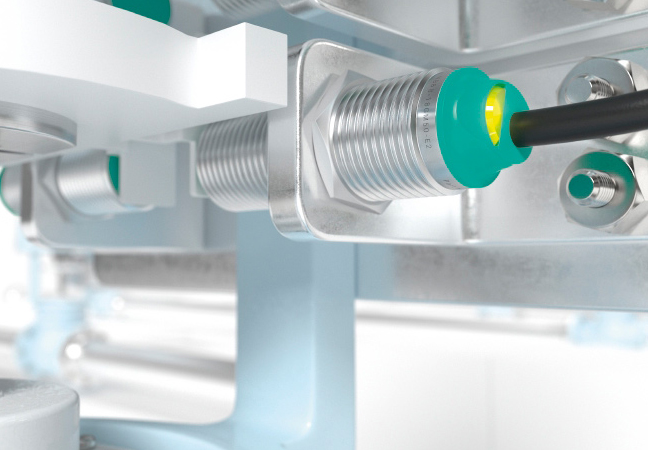

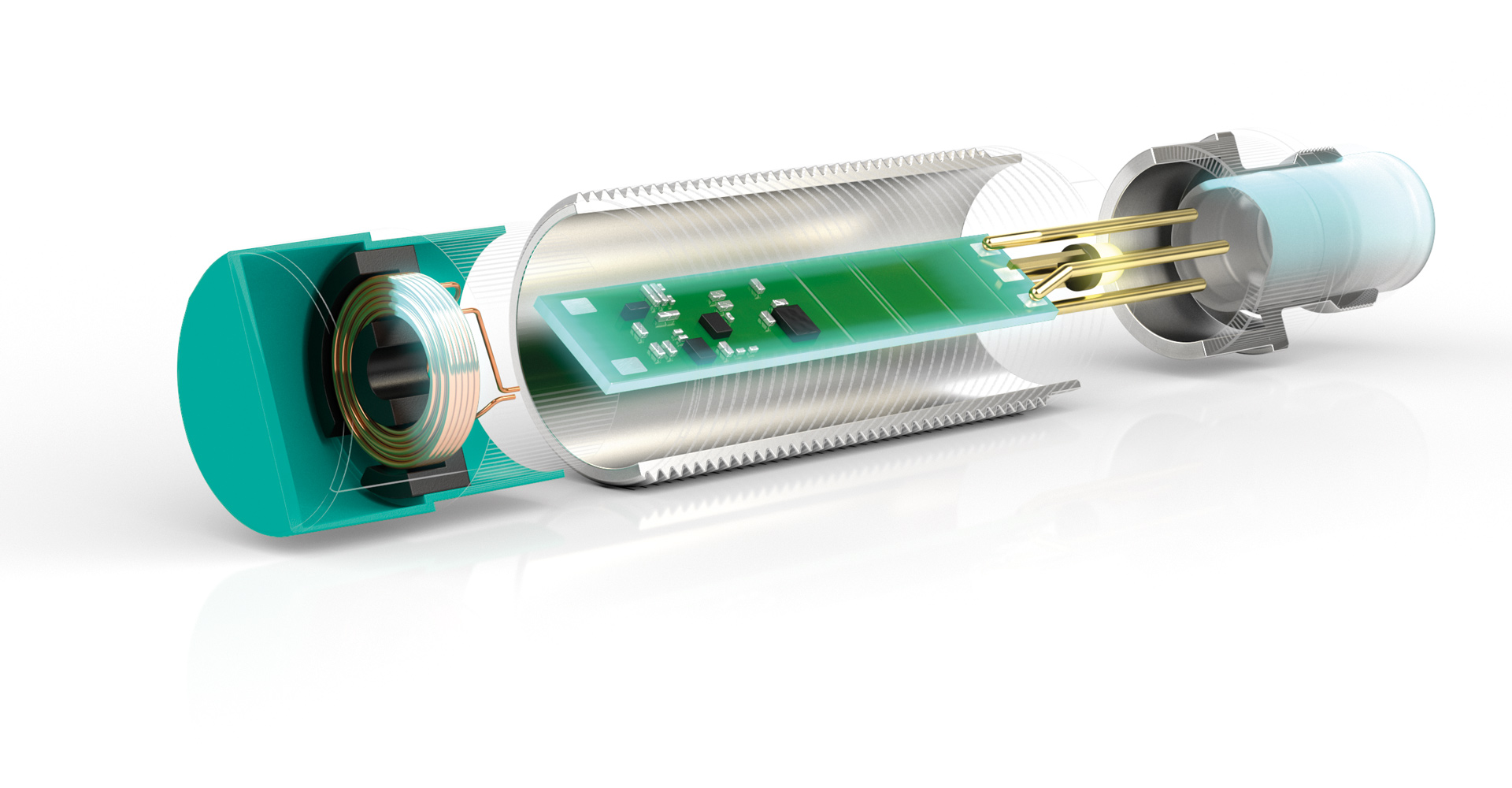

Patrick DrebesBei der Mechanik haben wir versucht, einen möglichst einheitlichen Weg zu gehen. Hier hatten wir in der Vergangenheit verschiedene Konzepte, verschiedene Aufbauten und auch verschiedene Gießharze, die unterschiedliche Eigenschaften hatten und somit auch unterschiedlich leistungsfähig waren. Jetzt haben wir ein einheitliches Design mit einer neuen Beschichtung, die uns sowohl sensorisch als auch hinsichtlich des Korrosionsschutzes deutliche Vorteile bietet. Für den Kunden ist der hohe Korrosionsschutz sicherlich der Hauptvorteil, da haben wir von der bisherigen Nickelbeschichtung zu einer Weißbronzebeschichtung gewechselt. Außerdem haben wir natürlich auch aus den bestehenden Designs das Beste herausgepickt und weiter optimiert. Wir haben jetzt ein Konzept, das bis zu einer Dichtigkeit von IP68 tauglich ist. Das gab es vereinzelt auch schon vorher, aber eben nicht in breiter Masse. Jetzt erfüllen sogar unsere Standardsensoren bereits IP68 und für höhere Anforderungen haben wir Sensoren mit IP69 im Programm. Da haben wir ebenfalls einen höheren Stand über das gesamte Portfolio hinweg erreicht. A ußerlich und für den Kunden direkt erkennbar ist unsere neue, Pepperl+Fuchs-grüne Endkappe bei den Kabelsensoren. Sie hat ein modernes, frisches Design und vor allem ein klar abgetrenntes, transparentes LED-Fenster. Man erkennt also sofort, welche Stelle leuchten wird, sobald der Schaltzustand angezeigt wird. Auch Größe und Helligkeit sind deutlich verbessert worden, und das bringt dem Kunden den riesigen Vorteil, dass die LED nun von allen Seiten sehr gut erkennbar ist. Übrigens haben wir die Endkappe in Zusammenarbeit mit einem Industriedesigner entwickelt, das fand ich sehr interessant! Er hat uns verschiedene Designsprachen ausgearbeitet, die wir dann gemeinsam bewertet und eine einheitliche Linie festgelegt haben, die wir für dieses Bauteil zukünftig verfolgen wollen. Das war das einzige Gestaltungselement, das wir an dieser Stelle haben, und das wollten wir bestmöglich nutzen. Das war in dieser Form eine neue Erfahrung. Ein weiterer Punkt sind die verschiedenen Längenvarianten im neuen Portfolio, die es uns erlauben, schnell kundenspezifische Sensorlängen zu generieren.

Johann ElterBei der Markierung der Sensoren haben wir auf eine neue Technik gesetzt. Statt der bisher üblichen Bedruckung haben wir jetzt eine viel robustere Laserbeschriftung auf den Gehäusen. Bei den bisherigen Sensoren wurde überwiegend auf die Stirnfläche gedruckt, welche in der Kundenapplikation oft schwer zugänglich und damit schwer abzulesen ist. Auch da hatten wir den Kundennutzen im Blick. Ich möchte noch einmal auf die verschiedenen Längenvarianten in unserem neuen Portfolio zurückkommen. Das war mit unseren alten Sensoren schwer umsetzbar, weil wir dafür immer auch eine neue Elektronik entwickeln mussten. Diese musste im Prüflabor neu qualifiziert werden. Im Grunde war das jedes Mal eine Neuentwicklung. Insgesamt bedeutete das längere Reaktions- und Entwicklungszeiten. Mit unserem neuen Konzept sind wir darauf vorbereitet, wenn der Kunde eine ganz bestimmte Länge verlangt. Wir können durch gewisse Konstruktionsmaßnahmen sehr schnell unterschiedliche Längenvarianten im 5-mm-Raster generieren, und wir haben eine extrem kompakte Elektronik dafür entwickelt. Das ganze Produktionskonzept ist hoch flexibel und durch die neue Produktfamilie harmonisiert. Wir können sagen, wir können jetzt von Länge x bis Länge y die Kundenbedürfnisse mit den elektronischen Eigenschaften, die der Kunde benötigt, abbilden.

Johann ElterDefinitiv, vor allem bei unseren asiatischen Kunden. Bei Kundenanfragen geht es im Prinzip immer um Geschwindigkeit. Die Europäer sind geduldig und das Warten gewohnt. Die Asiaten erwarten innerhalb von zwei Wochen eine Lösung auf ihrem Tisch. Deswegen muss beispielsweise unser Außendienst in China, wenn er dem Kunden ein Muster zeigt, auch immer sehr deutlich darauf hinweisen, dass es eben nur ein Muster und kein einsatzfähiges, in Kürze verfügbares Serienprodukt ist. Dort ist schwer zu vermitteln, dass unsere ganzen Prüfungs- und Zertifizierungsmaßnahmen das zeitlich so verzögern. Durch die neuen Prozesse können Kundenvarianten jetzt deutlich schneller erzeugt und geliefert werden.

Patrick DrebesDas lässt sich nicht genau sagen. Es gibt z. B. Wettbewerber mit einer sehr eigenen Fertigungstechnologie, die aber nicht so flexibel ist, weil sie auf die Länge fixiert ist.

Johann ElterDie Längenvarianz, die wir beim Sensor bieten, habe ich bisher beim Wettbewerb noch nicht gesehen. Und genau da haben wir erstaunlicherweise häufig Anfragen. Mal von Exoten abgesehen, die für uns auch umsetzbar wären, können wir sagen: alle Gehäuselängen von 30 bis 70 mm Länge können wir jederzeit erzeugen. Die typischen Pepperl+Fuchs Baulängen waren immer die klassischen 50 mm, wie bei anderen Marktbegleitern auch. Dann kamen schon die kurzen Gehäuse mit 40 mm, und das war´s schon. Jetzt haben wir das Portfolio nach unten und oben deutlich erweitert, um eben die Bedürfnisse der Kunden besser abdecken zu können. Da dürften wir im Markt ziemlich weit vorne liegen, wenn wir nicht sogar die Einzigen mit einer solchen Flexibilisierung sind.

Patrick DrebesAuch ich glaube kaum, dass der Wettbewerb da besser sein kann. Es gibt Lösungen, die auf flexible Verbindungen setzen, aber die sind dann im Handling deutlich aufwendiger. Das neue Konzept ist, gerade bezüglich der Längenvariation, eine sehr schöne, einmalige Lösung, die uns außerordentlich flexibel macht.

State-of-the-Art: Das innovative Portfolio der induktiv-zylindrischen Standardsensoren mit mehr als 200 000 Varianten.

Johann ElterSelbstverständlich haben wir die Zukunft im Blick. Derzeit haben wir eine neue Sensorgeneration in der Entwicklung, die Industrie 4.0 bedienen soll. Das ist eine auf dem gleichen mechanischen Konzept basierende Lösung mit IO-Link. Aber: der induktive Sensor in der jetzigen Form wird auf keinen Fall aussterben, weil der Bedarf immer noch sehr groß ist und in der Tat momentan eher in Richtung klassische Sensortechnik geht. Nicht jeder Kunde ist willens, sich mit digitaler Kommunikation auseinanderzusetzen oder hat den Bedarf, digitalisierte Anwendungen in seine Fertigung einzubinden. Nicht wenige unserer Anwender sind beispielsweise Elektroanlageninstallateure, die wollen die Sensoren anschrauben und den Schaltpunkt durch herein- bzw. herausdrehen einstellen. Dann müssen die Sensoren zuverlässig signalisieren. Einer unserer Kunden stellt Windenergieanlagen her und wollte den Verschleiß seines Pitchlagers im Generator mittels eines Analogsignals messen. Wir haben ihm angeboten, das Signal digital via IO-Link-Schnittstelle zu liefern. Aber der Kunde wollte lieber das Rohsignal erhalten und mit seinen eigenen Algorithmen auswerten. Hier sind intelligente Sensoren nicht gefragt, die Intelligenz sitzt in der eigenen Steuerung. Was IO-Link betrifft, sind die Lager gespalten, und das wird meiner Meinung nach auch so bleiben. Die einen finden es toll, die anderen bleiben bei der klassischen Technik.

Patrick DrebesMit der derzeitigen Bauform sind wir schon eingeschränkt, das ist ein sehr austauschbares Produkt. Das gibt es bei allen Herstellern, auch in dieser Form. Da gibt es einfach nicht so viel Spielraum. Aber die Schritte, die wir jetzt schon gegangen sind - mit einer neuen Beschichtung, mit neuen Materialien, mit der besseren Sichtbarkeit der LED - ich könnte mir gut vorstellen, dass wir das weiter vorantreiben. Die eine, große Revolution wird es allerdings in dieser Bauform wahrscheinlich nicht geben. Letztlich ist es ein zylindrischer Sensor mit einer Gewindehülse. Es wird auf dem Weg, auf dem wir jetzt sind, weitergehen - aber eben als Evolution.

Johann ElterDas sehe ich auch so. Es war ein wesentliches Ziel, das Qualitätslevel noch einmal zu steigern und sich dadurch gegenüber billiger Konkurrenz deutlich abzuheben. Ein anschauliches Beispiel dafür ist ein chinesischer Kunde, der ein Solarkraftwerk in der Wüste Gobi gebaut hat. Ursprünglich sollten wir den kompletten Auftrag bekommen, letztlich ist daraus ein Drittel geworden. Aber wir konnten mit Qualität überzeugen, denn jetzt steht ein Folgeauftrag an. Unsere Sensoren haben schlichtweg in dieser rauen Umgebung besser performt als die anderer Hersteller. Ich denke, in diese Richtung müssen wir weiter gehen: eine gesteigerte, verbesserte Qualität, mit der wir die Konkurrenz hinter uns lassen. Genau dafür stehen unsere Technologien und der Name Pepperl+Fuchs schließlich im Markt.