7. November 2021

Retrofit für die Textilindustrie

Als Anbieter von Automatisierungslösungen für die Textilbranche setzt die SETEX Schermuly textile computer GmbH bei der Textilherstellung Maßstäbe bei der Einhaltung von Qualitätsstandards mit Bedienterminals und Kamerasystemen von Pepperl+Fuchs. Ein Retrofit-Projekt in Honduras zeigt, wie modernste Automatisierungstechnik effiziente und zuverlässige Prozesse ermöglicht.

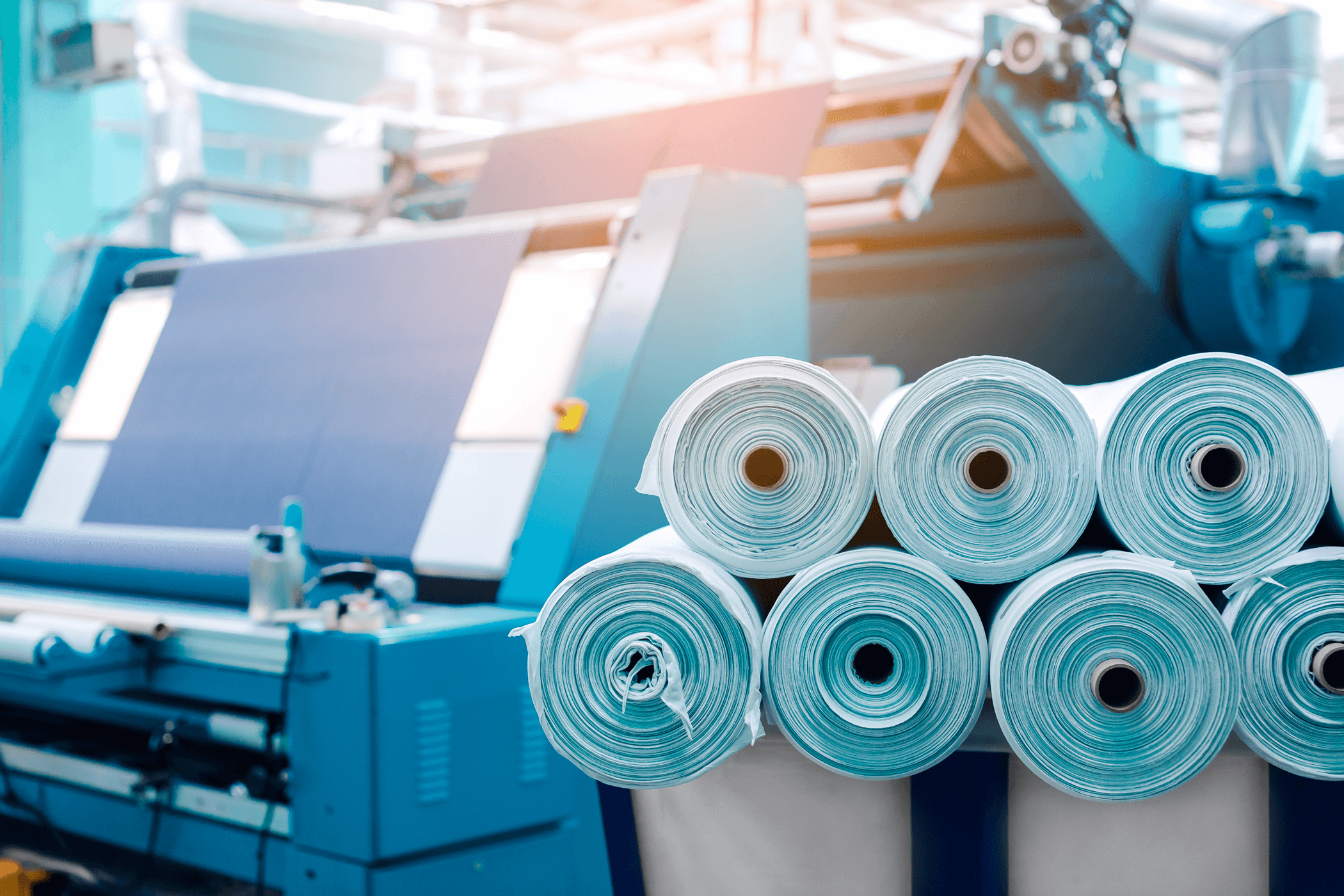

Honduras — das in Zentralamerika gelegene Land hat neben einer üppigen Flora und Fauna sowie zahlreichen Nationalparks auch als Wirtschaftsstandort so einiges zu bieten: So ist es nicht nur einer der weltweit größten Kaffeeproduzenten, sondern auch Standort einer stetig wachsenden Textilindustrie. Als Anbieter von Automatisierungslösungen für die Textilbranche hat die SETEX Schermuly textile computer GmbH mit Sitz im beschaulichen Mengerskirchen im hessischen Landkreis Limburg-Weilburg ihren festen Platz als technischer Partner der marktführenden Textilproduzenten eingenommen: darunter ein namhafter Bekleidungshersteller mit Produktionsstätte in Honduras, den SETEX bei der Einhaltung seiner Qualitätsstandards mit Bedienterminals und Kamerasystemen unterstützt.

Im Interview berichten Stefan Saam, Area Sales Manager bei SETEX, Günter Schäfer, Manager Process Control Engineering bei SETEX und Johannes Danek, Vertriebsingenieur bei der Pepperl+Fuchs Vertrieb Deutschland GmbH, worauf es bei der Textilherstellung ankommt und wie beim Projekt in Honduras aus dem Zusammenspiel modernster Automatisierungstechnik eine Retrofit-Lösung für effiziente und zuverlässige Prozesse entstanden ist.

Stefan SaamBei der Verarbeitung von Textilschlauchbahnen ist neben der Stoffqualität selbst auch die Abmessung der exakten Stoffbreite/-dichte für die Weiterverarbeitung von großer Bedeutung — und letztlich auch ein entscheidendes Qualitätsmerkmal. Unser Kunde in Honduras hatte bislang vergeblich versucht, die Stoffbreite mit verschiedenen Technologien zu messen. An einigen Anlagen erfolgte die Breitenmessung sogar noch manuell durch das Bedienpersonal.

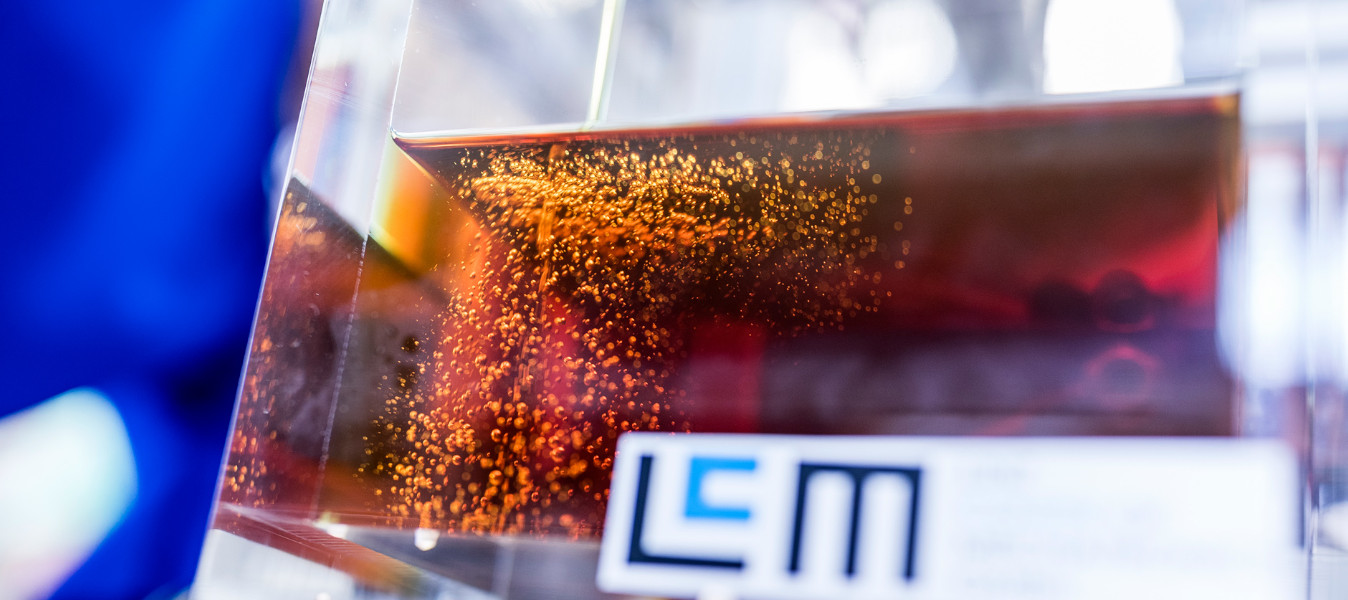

Günter SchäferDieser manuelle Arbeitsschritt ist in vielerlei Hinsicht problematisch: Um die meterlangen Stoffbahnen überprüfen und bei Bedarf Anpassungen vornehmen zu können, muss das Personal oftmals in die mehr als mannshohen Anlagen steigen. Beengte Platzverhältnisse und aufsteigende Dämpfe erschweren die Arbeit zum Teil sehr. Anders als bei komplett digital gesteuerten Messvorgängen erfolgt die Überprüfung der Stoffbreite hierbei rein punktuell und es findet keine Protokollierung über den gesamten Prozessverlauf statt, aus der sich im Nachgang Rückschlüsse über die Stoffqualität ziehen lassen.

Günter SchäferBei der Anlage in Honduras haben wir zahlreiche ältere serielle speicherprogrammierbare Steuerungen (SPS) im Einsatz. So bestand die größte Herausforderung darin, eine geeignete Retrofit-Lösung zu finden, mit der sich Prozessdaten über eine serielle Schnittstelle in die SPS übertragen lassen. Außerdem sollten in dieser Anlage die unterschiedlichen Stofffarben und -breiten bis 1.200 mm mit einer Genauigkeit von +/- 4 mm gemessen werden.

Stefan SaamBei der Suche nach einem geeigneten Partnerunternehmen für die Realisierung dieses Projekts hat Pepperl+Fuchs schnell das Rennen gemacht: Als einziger Anbieter präsentierte uns der Mannheimer Automatisierungsspezialist eine passende Lösung, mit der moderne Sensorik in ältere Steuerungen integriert werden kann. Überzeugt hat uns aber auch der weltweite Support durch Spezialisten aus dem Bereich industrieller Kommunikation in Amerika sowie einem agilen internationalen Vertriebsnetz, das uns und dem Kunden in Honduras rund um die Uhr zur Verfügung steht.

Johannes DanekAufgrund von Dämpfen in der Anlage und den unterschiedlichen zu erkennenden Stofffarben kamen Komponenten auf Reflexions- oder Kamerabasis für uns nicht infrage. Stattdessen haben wir auf das messende Lichtgitter LGM8 mit IO-Link-Schnittstelle gesetzt, das auf einem zuverlässigen Sender-Empfänger-Prinzip basiert. Dieses kann Stoffbreiten bis zu 2.100 mm auf 4-mm-Genauigkeit über eine interne Strahlauskreuzung messen. Wir mussten also einen Weg finden, die IO-Link-Daten in die bestehende serielle Steuerung von SETEX bidirektional zu übertragen. Mit Hilfe von industriellen Kommunikationskomponenten hat SETEX nun die Möglichkeit, Bestandsmaschinen mit bis zu acht verschiedenen IO-Link-Teilnehmern gleichzeitig auszustatten.

Johannes DanekAn dieser Stelle kommen unsere seriellen Gateways der Serie DeviceMaster⢠ins Spiel, mit denen die Übertragung serieller Gerätedaten an übergeordnete Ethernet- oder Industrial-Ethernet-Netzwerke wie EtherNet/IPâ¢, MODBUS TCP oder PROFINET erfolgen kann. Für die Lösung von SETEX bedeutet dies konkret, dass die gesammelten IO-Link-Prozessdaten in Form eines seriellen Modbus-RTU-Protokolls auf direktem Weg in die Steuerung des Kunden übermittelt werden. Über den IO-Link-Master der Serie ICE2 lassen sich bis zu acht IO-Link-Geräte oder herkömmliche Module mit Binäreingängen/-ausgängen gleichzeitig an die Steuerung anbinden. Das hat den Charme, dass gleich mehrere Geräte parallel über eine zentrale Schnittstelle parametriert und überwacht werden können.

Stefan SaamDer textilverarbeitende Sektor ist nicht mit anderen Industrien wie etwa der Automobilbranche vergleichbar und die Kennzahlen hängen von vielerlei Faktoren ab. Alleine die Bindungsart eines Gewirks und das Garn ergeben schon so hohe Toleranzen, die sich aufgrund von chemischen und thermischen Reaktionen im Prozessverlauf immer wieder verändern. Aktuell werden die Lichtgitter zur Breitenmessung bei thermischen Krumpfprozessen eingesetzt, wobei es auf die Materialdichte und das Gewicht ankommt. Bei diesem Vorgang wird das Gewebe professionell geschrumpft, was einem späteren Einlaufen beim Waschen vorbeugt und für eine lange Formbeständigkeit des Materials sorgt. Die Textilbreite muss dabei ständig überwacht werden, damit später die Schablone zum Ausstanzen noch passt. Es ist also die Kombination von Krumpf und Breite, die es in den Anlagen automatisch zu regeln gilt. Je nach Artikel lassen sich die Qualität und vor allem die Reproduzierbarkeit um 10 % optimieren.

Günter SchäferDerzeit haben wir die 2-D-Vision-Sensoren der VOS-Reihe testweise im Einsatz, um Löcher in der Ware automatisiert detektieren zu können. Auch dieser wichtige Schritt in der Qualitätskontrolle erfolgt bislang von Hand und ist entsprechend zeitaufwändig, da auch das Fehlerprotokoll manuell in eine Datenbank eingegeben wird. Herr Danek konnte bislang für jedes Problem geeignete Vorschläge und Sensorlösungen für Testaufbauten bereitstellen und auch die jüngsten Testergebnisse sind sehr vielversprechend, sodass wir für die Zukunft noch großes Potenzial sehen — auch was die Zusammenarbeit mit Pepperl+Fuchs betrifft.

Intelligente Kommunikationstechnologie

Als international standardisierte, herstellerübergreifende Technologie ist IO-Link ein wesentlicher Baustein der Sensorik4.0®-Lösungen von Pepperl+Fuchs. Die zukunftsfähige Schnittstelle dient der durchgängigen, bidirektionalen Kommunikation zwischen der Steuerungsebene und der untersten Sensor-/Aktuatorebene. Anwender können damit beispielsweise umfangreiche Diagnosen durchführen oder IO-Link-Geräte im laufenden Betrieb über die Steuerung parametrieren.

Mehr zum Thema IO-Link: Die intelligente Kommunikationstechnologie