25. September 2024

3-D-Kamerasystem überwacht Produktion von E-Fahrzeugen

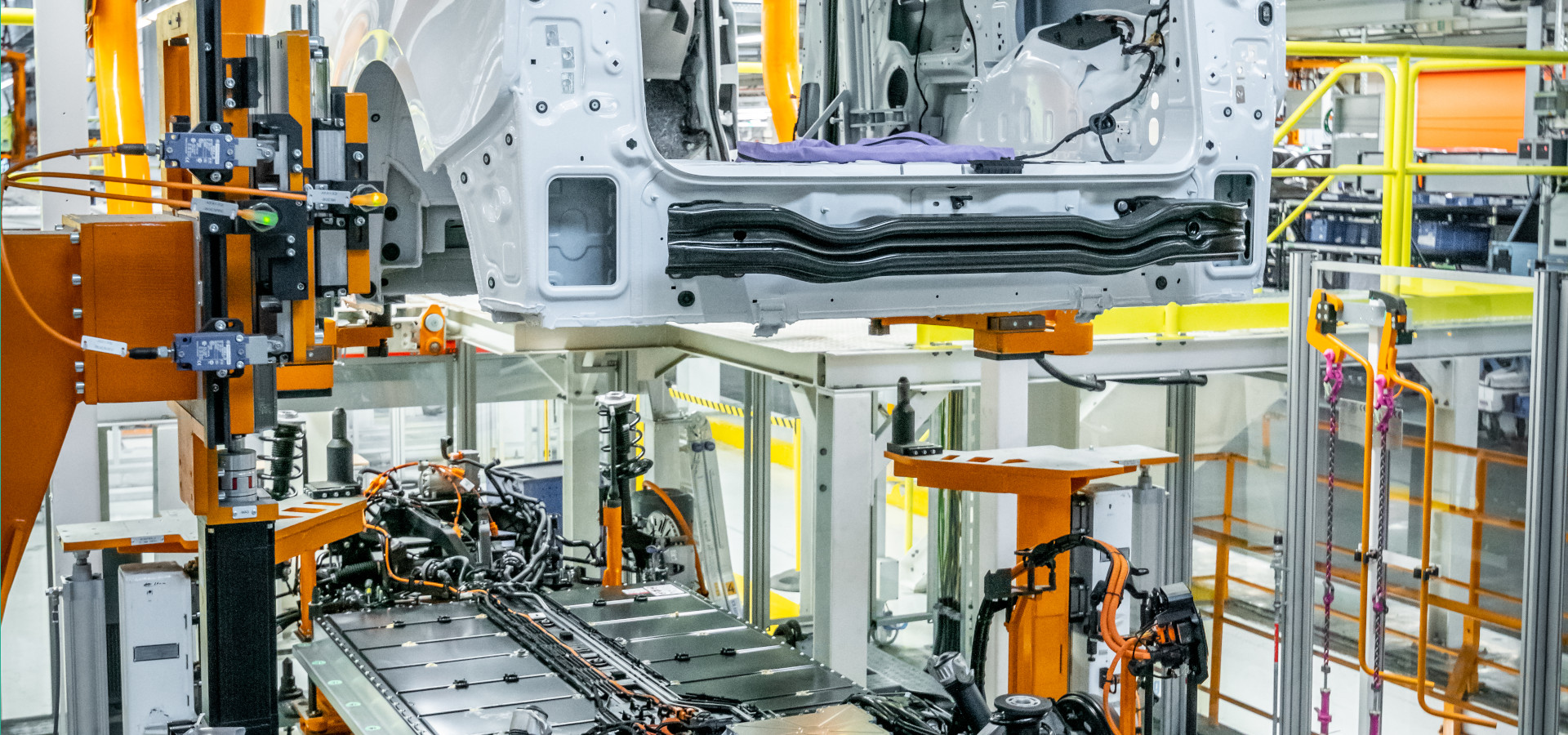

Am Traditionsstandort in Hannover fertigt Volkswagen Nutzfahrzeuge seit mehr als 65 Jahren den Bulli als Transporter, Familienvan oder Reisemobil. Mit dem ID. Buzz wird nun das erste vollelektrische Fahrzeug am Standort produziert. Vor der Hochzeit, der Verbindung von Karosserie und Antriebsstrang, kontrolliert ein 3-D-Kamerasystem des Pepperl+Fuchs Unternehmens VMT alle Bauteile.

Die Kontrolle jedes einzelnen Fahrzeugs vor der sogenannten Hochzeit, also der Verbindung von Karosserie und Antriebsstrang, ist ein wichtiger Schritt, um die Qualität der produzierten Fahrzeuge sicherzustellen. Hierbei kommt das 3-D-Kamerasystem VMT ClearSpace 3D von der Vision Machine Technic Bildverarbeitungssysteme (VMT) zum Einsatz, das eine präzise und schnelle Kontrolle aller Bauteile ermöglicht. Das System kann jedes Detail des Fahrwerks scannen und Unregelmäßigkeiten oder Mängel erkennen, bevor das Fahrzeug in den nächsten Produktionsschritt der Hochzeit geht.

Um zeitintensive Störungen in der Fertigung aufgrund von Fremdkörpern zu vermeiden, hat VMT mit dem ClearSpace 3D eine 3-D-Vision-Lösung entwickelt, die kleinste Fremdkörper sicher detektiert. Das Bildverarbeitungssystem ist – wie auch viele andere Vision-Lösungen von VMT – so ausgelegt, dass es mit eigenen 3-D-Sensoren wie dem DeepScan und mit 3-D-Sensoren anderer Hersteller und Technologien ausgerüstet werden kann, beispielsweise Laser-Triangulationssensoren. Dabei ist die richtige Auswahl von geeigneter Sensorik ein wesentlicher erster Schritt, um eine Lösung zu erzielen, die alle Prozessanforderungen erfüllt.

Im Fall der Überprüfung des Batteriegehäuses bei Volkswagen Nutzfahrzeuge haben die Voruntersuchungen, die VMT in eigenen Versuchslabors durchführen kann, ergeben, dass der Einsatz von Laser-Triangulationssensoren die Anforderungen des Kunden voll erfüllt. Diese sind dabei immer paarweise gegenläufig orientiert ausgerichtet, sodass ein hinterschneidungsfreies Abtasten von je einer Seite des Batteriedeckels möglich ist. Um beide Seiten des Deckels zu 100 Prozent zu erfassen, sind also insgesamt vier Triangulationssensoren im Einsatz.

Paarweise gegenläufig angeordnete Laser-Triangulationssensoren ermöglichen hinterschneidungsfreie Scans.

Sehr große und mikroskopisch kleine Objekte auf die gleiche Weise detektieren

Die Auswertung der Messergebnisse im Betrieb erfolgt in der Software-Plattform VMT MSS (Multisensorsystem), in der mit zahlreichen Konfigurations- und Auswertungsoptionen VMT ClearSpace 3D und nahezu alle anderen VMT-Produkte umgesetzt sind. In der Applikation in Hannover ermöglicht es das zweistufige Auswerteverfahren, zunächst größere Fremdkörper mit Abmessungen ab zehn Millimetern zu detektieren und im Folgenden durch eine nachgelagerte Feindetektion Objekte mit Abmessungen ab fünf Millimetern zu erkennen. Dabei ist eine Stärke der Bildverarbeitungslösung, dass sich dieses Raster je nach gewählter Sensorik in beide Richtungen skalieren lässt, sodass sehr große und auch mikroskopisch kleine Objekte auf die gleiche Weise zuverlässig detektiert werden können. Insgesamt erreicht VMT ClearSpace 3D eine hohe Abbildungsgüte und Genauigkeit, die Gegenstände wie Schrauben, Muttern, Absplitterungen oder andere Kleinteile, aber auch vergessene Werkzeuge sicher erkennt und so dazu beiträgt, Störungen im Montageprozess zu vermeiden.

Darüber hinaus ist das System gut an geänderte Produkt- oder Bauteileigenschaften adaptierbar. Wenn sich durch zusätzliche Baureihen oder Anpassungen bereits laufender Baureihen die Anforderungen verändern, kann in der Regel flexibel darauf reagiert werden, indem gegebenenfalls weitere oder andere Sensoren hinzukommen oder optimierte Algorithmen einfach ergänzt werden. Diese Flexibilität ist genau dann relevant, sollten Komponenten der zu untersuchenden Fahrzeugteile während eines Projekts angepasst oder verändert werden.

Im erfolgreich umgesetzten Projekt bei VW Nutzfahrzeuge wird die Batterieoberseite mit bis zu 14 Millionen Bildpunkten in Form einer aus vier Einzelscans zusammengesetzten 3-D-Punktewolke mit einer Tiefenauflösung von 200 μm abgetastet. Die laterale Auflösung beträgt 300 μm. Die Triangulationssensoren verfügen über ausreichend Lichtleistung, um von der Objektoberseite genügend auswertbare Remissionen zurückzuerhalten, Fremdlichteinflüsse zu kompensieren und so eine hohe Abbildungsgüte und Messgenauigkeit sicherzustellen. Hierzu hat VMT basierend auf den Erfahrungen aus diesem Projekt eine Scanfrequenz von 555 Hz gewählt, um so das optimale Scanergebnis zu erzielen, auch wenn die Sensoren deutlich höhere Scanraten zuließen. Dabei laufen alle Scanner synchronisiert über ein Drehgeber-Signal, sodass Schwankungen in der Geschwindigkeit der Linearachse keine Auswirkungen auf die Güte der Punktewolke haben. Diese ist im Ergebnis immer äquidistant zwischen jedem einzelnen Scan.

Software erkennt Störobjekte automatisch

Ausgehend von den in 3-D gemessenen Distanzwerten errechnet die Software-Plattform MSS zunächst ein 3-D-Modell der Objektoberfläche als Grundebene und legt danach eine virtuelle Referenzebene für größere Objekte darüber. Im nächsten Schritt vergleicht die Software die Werte der Soll-Punktewolke mit der gemessenen Ist-Punktewolke. Störobjekte, die in die Referenzfläche hineinragen und eine bestimmte flächige Ausdehnung aufweisen, werden als Fremdkörper detektiert, sodass ein automatisch ablaufender Montageprozess gestoppt wird. In der zweiten Auswertestufe werden die Kantenlängen – und damit die Grenzhöhe für die Detektion – noch einmal halbiert. Gleichzeitig wird die Punktewolke in ein Höhenprofil umgerechnet, wodurch jetzt auch filigranere Elemente zuverlässig erkannt werden können. In beiden Auswertestufen werden die erkannten Gegenstände sowohl in der Software-Plattform als auch auf dem Bedienterminal der Anlage visualisiert.

Neben der geometrischen Erfassung mit den Lasersensoren werden weitere Qualitätsmerkmale mit klassischer Bildverarbeitung überwacht.

Überwachung des Montageprozesses mit 20 hochauflösenden Flächenkameras

Die Vielseitigkeit der VMT-Lösungen zeigt sich auch darin, dass neben der geometrischen Erfassung mit den Lasersensoren zusätzlich mit klassischer Bildverarbeitung weitere Qualitätsmerkmale im Sinne einer traditionellen Aufrüstkontrolle überwacht werden. Dazu sind 20 hochauflösende Flächenkameras in derselben Anlage im Einsatz, um insbesondere im Bereich der Vorder- und Hinterachsen die Anwesenheit und Positionierung von weiteren Anbauteilen für einen erfolgreichen Fügeprozess zu kontrollieren. Dabei handelt es sich im Detail um die Überwachung der Verbausituation von Anbauteilen, um die Lagevermessung von Federbeinen und Lagern sowie um die Kontrolle von Leitungsführungen der Hochvoltleitungen. Nur wenn ClearSpace 3D und die klassische Inspektionslösung ihr O. K. geben, wird das Fahrwerk in die nächste Station ausgefördert.

Die Hochzeit kann stattfinden

Nach nunmehr über 12 Monaten im Einsatz hat das Bildverarbeitungssystem VMT ClearSpace 3D für viele erfolgreiche „Eheschließungen“ gesorgt. VMT-Projektleiter Andreas Redekop ist sich sicher, mit dieser Projektumsetzung eine Lösung geschaffen zu haben, die dies auch über eine lange Zeit weiter zuverlässig fortsetzen wird und auf alle notwendigen Anpassungen gut vorbereitet sein wird: „Mit ihrer offenen Architektur und dem modularen Ansatz ist unsere Software einfach unschlagbar, wenn es um Adaptierbarkeit geht“, ist Redekop überzeugt.

Auch Co-Projektleiter Florian Diefenbach, der für die Kameralösung verantwortlich ist, ist begeistert von den Möglichkeiten der VMT-Software: „Unsere Systeme laufen in vielen Werken zur vollsten Zufriedenheit der Endkunden und durch ihre leichte Bedienbarkeit haben die Systembetreuer vor Ort immer die Möglichkeit, sich aktiv an der Optimierung der Systeme zu beteiligen.“