02.09.2019

Aus zwei mach eins – Produktionserweiterung und DCS-Modernisierung kombiniert

Im Rahmen eines groß angelegten Turn-Around-Projekts gelang es Kuraray, mit Hilfe seiner Partner Yokogawa und Pepperl+Fuchs die Leittechnik am Produktionsstandort Antwerpen umfassend zu modernisieren.

Gemeinsame Visionen

Wenn in der Prozessindustrie tiefgreifende Änderungen an der Leittechnik nötig sind, müssen alle Entscheidungen sorgfältig abgewogen werden. Welche Chancen und welche Risiken bringt das Turn-Around-Projekt mit sich? Wie hoch sind die entstehenden Kosten und der personelle Aufwand? Wie viel Zeit wird die Umstellung in Anspruch nehmen? Derartigen Herausforderungen stand auch Kuraray, der weltweit größte Produzent von Polyvinyl-Alkohol (PVOH) und Ethylen-Vinyl-Alkohol-Harzen und -Folien (EVOH) gegenüber. Bei der Lösung erhielt man tatkräftige Unterstützung von Yokogawa und Pepperl+Fuchs.

Der initiale Anlass für den Wunsch nach Veränderung war ein denkbar positiver, wie Lars de Ryck, Senior Process and Control Engineer bei Kuraray berichtet. „Um der stetig steigenden Nachfrage nach EVOH gerecht zu werden, begannen wir eine Erhöhung unserer Produktionskapazitäten zu planen. Parallel dazu stellten wir Überlegungen bezüglich der Leittechnik in der gesamten Anlage an.“ Diese Gedankenspiele mündeten schließlich in einem ehrgeizigen Vorhaben: Die beiden Projekte Produktionserhöhung und DCS-Modernisierung sollten zusammen abgewickelt werden.

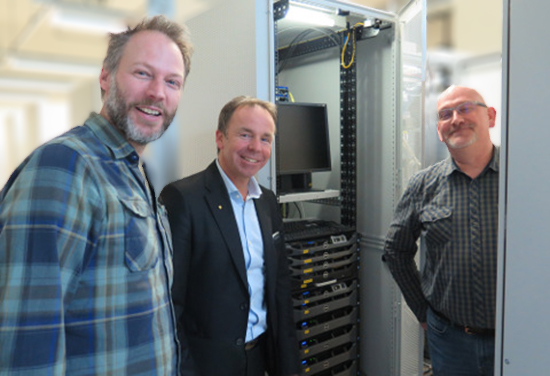

Dass sich die Projektverantwortlichen an der Kuraray-Produktionsstätte im belgischen Antwerpen, einem der Hotspots der europäischen Prozessindustrie, für diesen Weg entschieden, war nicht zuletzt dem großen Vertrauen in den langjährigen Leittechnik-Partner Yokogawa zuzuschreiben. „Wir setzen schon seit 1999 hier am Standort auf ein Yokogawa-Leitsystem und seitdem arbeiten sämtliche DCS-Controller unserer Anlage fehlerfrei“, erinnert sich Peter Brughmans, Senior Maintenance Engineer bei Kuraray. Insofern war die Vertrauensbasis bereits vorhanden, als man sich an die Erarbeitung des Pflichtenhefts für das jüngste Projekt machte. Erneut gelang es Yokogawa dabei, den Kunden mit außergewöhnlichem Engagement zu begeistern. „Nach einer Weile hatten die Yokogawa-Ingenieure unseren Produktionsprozess so verinnerlicht und verstanden, dass sie immer effizienter und unabhängiger arbeiten konnten, was uns bei Kuraray sehr viel Zeit einsparte“, erkennt Brughmanns an.

Und Zeit war einer der Schlüsselparameter für das Gelingen des Projekts, denn der straffe Ablaufplan beinhaltete unter anderem einen Wechsel der I/O-Plattform von Remote-I/O zu Field-Network I/O, ein Upgrade des Netzwerks von Vnet auf Vnet/IP sowie ein Upgrade auf die neuesten CENTUM VPS Field Control Stations (FCS) und R6, das letzte Release des CENTUM-VP-Leitsystems. Parallel dazu waren eine Rekonfiguration des Instrumentenraums sowie der Feldverdrahtung und Signalrangierung angedacht. Ein ergonomisches Redesign der Leitwarte und die Einführung des Plant Ressource Managers (PRM) zur Verbesserung des Asset Managements rundeten das Anforderungsprofil für den Turn-Around ab.

Arbeitsgrundlage Geräteliste

Um dieses enorme Aufgabenpaket effizient und strukturiert abzuarbeiten, entwickelte und pflegte das Projektteam einen umfangreichen Instrumentenindex. „Diese zentrale Liste beinhaltete detaillierte Informationen zu allen Geräten innerhalb der Anlage, die neu hinzugefügt oder angepasst werden mussten“, erklärt Dirk Boon, Sales Manager bei Yokogawa. Für jede Erkennungsnummer existierten mehr als 100 Spalten an Daten, die Informationen wie Adresse, Kabelnummer, Verteilerkasten-ID, Kreuzrangierungs-ID, Systemkabel-ID, Terminal-ID, Schrank-ID, Rack-ID, Karten-ID und Kanalnummer beinhalteten. Dadurch war das komplette Routing dokumentiert – sowohl der ursprünglichen als auch der neuen Konfigurationen. „In den mehr als 100 Spalten und über 6000 Zeilen des Arbeitsblatts steckt ein Aufwand von zwei Mann-Jahren“, beziffert Kurt Hellemans, Maintenance Engineer bei Kuraray. So lieferte das Arbeitsblatt die Basis für die Erstellung von Bestandszeichnungen, die mehr visuelle Transparenz ermöglichten, und diente als zentrales Referenzdokument, das für vielfältige Tätigkeiten wie Schrankbau und Kreuzrangierung eingesetzt wurde.

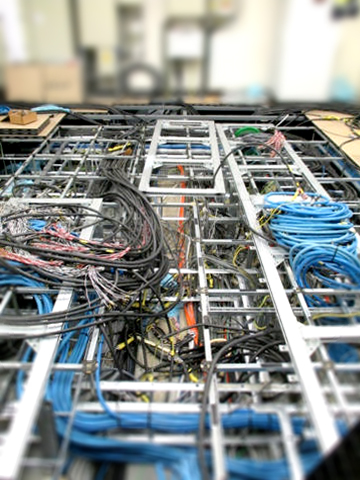

Durchdachte Verdrahtung mit Pepperl+Fuchs

Die Rekonfiguration des Instrumentenraums stellte eine weitere wichtige Stellschraube für den Projekterfolg dar, denn schließlich ist ein gut organisiertes Verdrahtungskonzept bei einer solchen Menge an Feldverdrahtung essenziell wichtig: „Wir haben uns hier für einen Ansatz entschieden, bei dem wir über die Schränke eine klare Unterscheidung der Signaltypen herstellen“, berichtet Boon. Systemschränke beinhalten nun ausschließlich FCS und I/O-Module, während weitere Schränke dem separaten Rangieren und Isolieren der einzelnen Signaltypen (Ex i, Ex d, Ex-d-RTDs, binäre I/Os) dienen.

Für die effiziente Anbindung der Ex-d-I/Os griff Yokogawa auf sein Partnernetzwerk zurück und konsultierte seinen bewährten Wegbegleiter Pepperl+Fuchs. „Bei der Integration unserer Leitsystemlösungen nutzen wir immer wieder gerne das H-System von Pepperl+Fuchs“, kommentiert Boon. Das „H-System“ bezeichnet eine flexibel skalierbare Interface-Lösung der Mannheimer Experten für den elektrischen Explosionsschutz: Mehrere Trennbarrieren werden werkzeugfrei über einen Quick-Lok-Mechanismus auf ein Termination Board aufgesteckt. Anschließend erfolgen die Montage dieses Boards auf der Standard-Hutschiene und die Anbindung an das Leitsystem über einen spezifischen Steckverbinder. „Diese leitsystemspezifische Anbindung und die hohe Packungsdichte machen das H-System so attraktiv für Leitsystemhersteller wie Yokogawa. Anwender haben die Wahl zwischen 12,5 mm breiten Bausteinen für höchste Single-Loop-Integrität oder 18 mm breiten mehrkanaligen Modulen mit der höchsten Packungsdichte auf dem Markt. Zudem sind viele Module des H-Systems HART-fähig“, berichtet Yon Barbin, der als Key Account Manager bei Pepperl+Fuchs eine Schnittstelle zum japanischen Leittechnikhersteller bildet. Durch diese enge Bindung ist es ihm möglich, individuelle Projektanforderungen bei Yokogawa sofort zu erfassen und sie an seine Kollegen aus der Entwicklung von Pepperl+Fuchs heranzutragen.

Und auch in diesem Falle wurde das H-System in enger Zusammenarbeit mit Yokogawa individuell an die spezifischen Gegebenheiten bei Kuraray in Antwerpen angepasst. „Als Ergebnis hat uns Pepperl+Fuchs ein maßgeschneidertes Termination Board präsentiert. Wir profitieren dadurch von einer höheren Packungsdichte von Kanälen pro I/O-Modul und Rack und sparen wertvollen Platz im Schaltschrank“, kommentiert Brughmanns. Auch die Unterstützung der Ex-d-Signale stellte eine Sonderentwicklung dar, da das H-System standardmäßig für eigensichere Kreise ausgelegt ist.

Sechs Wochen Vollgas

Angesichts solcher Bemühungen seiner Partner sah man bei Kuraray dem finalen Turn-Around mit Vorfreude entgegen. Nach einer intensiven Planungsphase galt es nun, die Umstellungen und Testvorgänge innerhalb von nur sechs Wochen abzuschließen. Die Installationsteams arbeiteten hierfür in Schichten 14 Stunden an sechs Tagen pro Woche, um in einer dreieinhalb wöchigen Periode fast 10 000 Einzelkabel zu trennen und erfolgreich neu anzuschließen. Im nächsten Schritt wurden circa 50 Multicore-Kabel verlängert und im Instrumentenraum umgelegt. „Das war natürlich eine heiße Phase, aber auch hier haben alle Beteiligten an einem Strang gezogen. Dafür spricht, dass die Stromversorgung des Leitsystems für nur eine Woche unterbrochen werden musste und auch die nötigen Software-Anpassungen überaus zügig vonstattengingen“, blickt Brughemanns auf den Endspurt zurück.

Alle Punkte erfüllt

Heute, nach erfolgreichem Abschluss innerhalb des vorgegebenen Zeitrahmens und Budgets, freut man sich bei Kuraray über eine rundum erneuerte Leittechnik, die die erweiterte Produktionsanlage in Antwerpen zukunftsfähig macht. Zudem ergeben sich dank der ebenfalls gelungenen Integration des PRM von Yokogawa auch Potenziale in Bezug auf Industrie-4.0-Konzepte. „Mittels smarter Instrumenten-Diagnostik lässt sich der Wartungsstatus von Feldgeräten nun deutlich besser erkennen. So können wir auch Predictive-Maintenance-Ansätze verfolgen und viele Kontrollgänge ins Feld hinfällig machen“, kommentiert Hellemans. Sein Kollege Brughmanns zieht ebenfalls ein positives Fazit: „Die Yokogawa-Mitarbeiter sind die sprichwörtliche ‚Extrameile‘ gelaufen und haben sich extrem eingesetzt, damit dieses Projekt ein Erfolg wurde. Warum wir uns in all den Jahren nie nach einem neuen Partner im Bereich Leittechnik umgeschaut haben, hat sich hier wieder bestätigt.“

Auch Dirk Boon von Yokogawa sieht die gemeinsame Vorstellung von einer partnerschaftlichen Zusammenarbeit als Grundvoraussetzung für den Erfolg solch umfassender Vorhaben: „In derart großen Projekten ist es natürlich vorteilhaft, wenn man bereits gemeinsam ein Stück des vorherigen Wegs gegangen ist. Mit dieser Erfahrung haben wir hier wiederum unseren langjährigen Partner Pepperl+Fuchs ins Boot geholt, der seinerseits einen wichtigen Beitrag zu dieser durchdachten Leittechniklösung geleistet hat. So konnten wir zwei Vorhaben erfolgreich zu einem kombinieren.“