22.07.2021

Flugzeugkollision mit Sicherheit ausgeschlossen

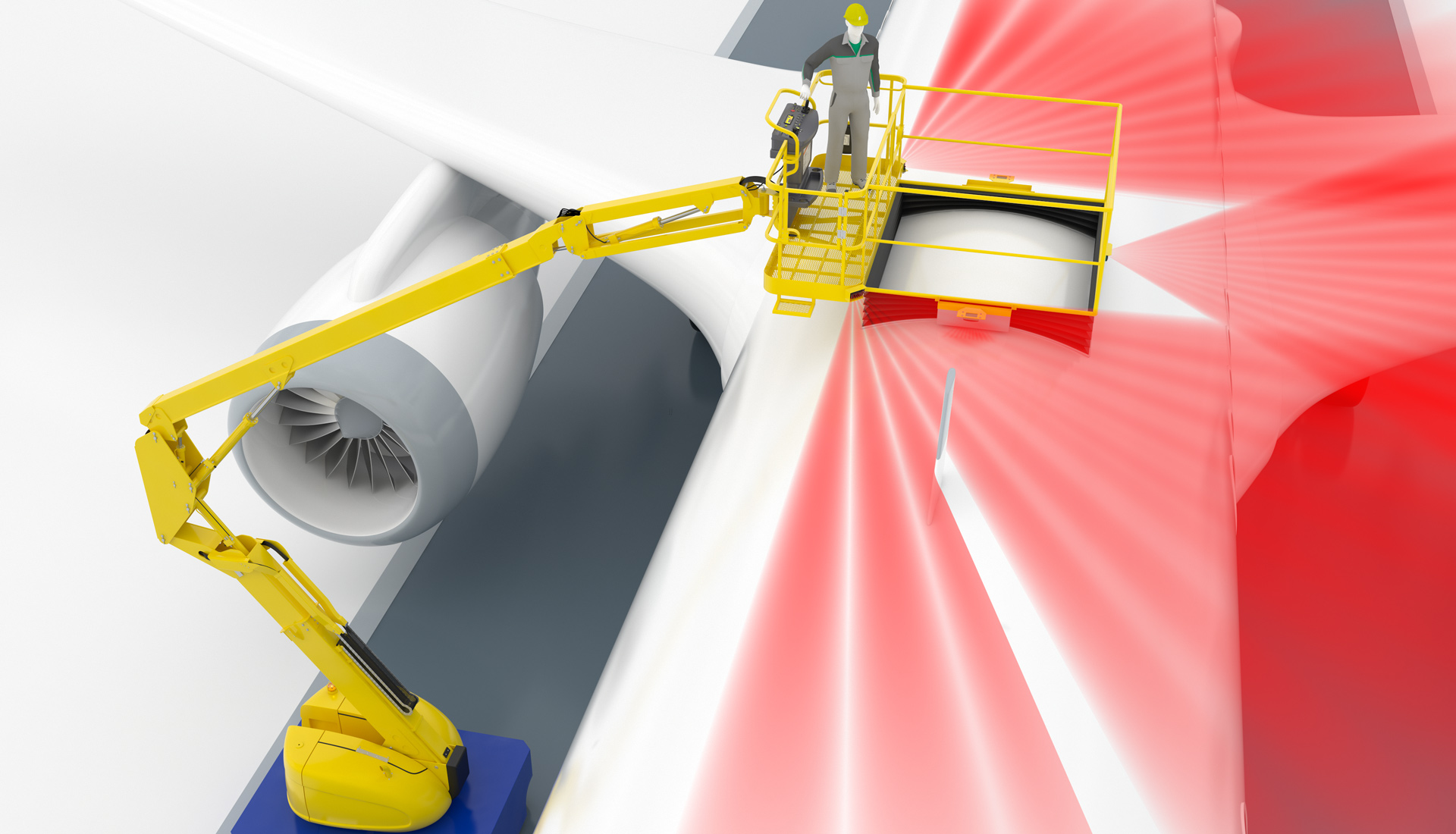

In der Luftfahrt hat die Sicherheit von Mensch und Maschine allerhöchste Priorität. So auch bei den Montage- und Wartungsarbeiten am Flugzeugrumpf. Eine multidimensionale Hubarbeitsbühne der Firma HUBTEX Maschinenbau sorgt mithilfe der 2-D-LiDAR-Sensoren R2100 von Pepperl+Fuchs für ein sicheres Manövrieren in allen Bewegungsrichtungen.

Neben dem ständigen Aspekt der Sicherheit gehört es zur DNA des Flugzeugbaus, Gewicht zu sparen wo es nur geht. Dank moderner Werkstoffe sind die Flugzeuge heute wesentlich leichter als ihre Vorgänger aus früheren Jahrzehnten. Neuartige Leichtmetalllegierungen und besonders die kohlefaserverstärkten Verbundstoffe treiben den Leichtbau immer weiter voran. Allerdings erfordern Außenhüllen aus solchen Materialien besondere Vorkehrungen bei der Montage. Durch unsachgemäße Berührung können Strukturschäden am Flugzeugrumpf entstehen, die mit bloßem Auge oft nicht mehr zu erkennen sind. Unkontrollierte mechanische Kontakte oder gar eine Kollision mit einem schweren Objekt könnten fatale Folgen haben. Ein sicheres Warn- und Assistenzsystem ist in diesem Fall ein Muss, um Kollisionen der Hubarbeitsbühne mit dem Flugzeug zu vermeiden und die Unversehrtheit von Mensch und Maschine zu gewährleisten.

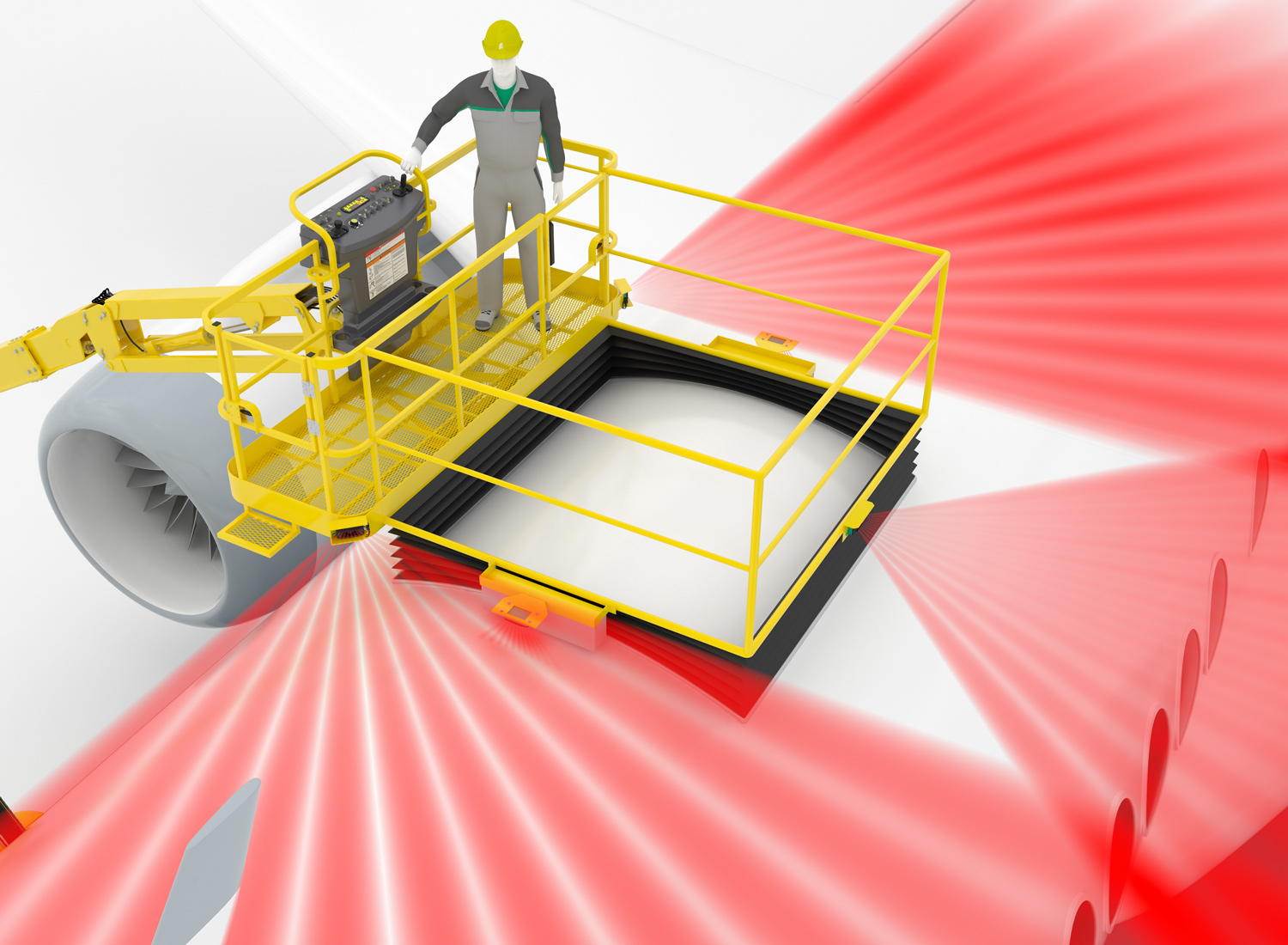

Jegliche Kollision mit dem Flugzeugrumpf muss ausgeschlossen werden, auch manuelle Bedienfehler. Mit dieser Vorgabe seines US-amerikanischen Kunden entwickelte HUBTEX Maschinenbau GmbH & Co. KG eine innovative multidirektionale Arbeitsplattform für den Montagebereich im Flugzeugbau. Für die nötige sicherheitskonforme Sensorlösung setzte HUBTEX auf die Experten von Pepperl+Fuchs. Um in drei Dimensionen jedem Zusammenstoß vorzubeugen, wurde die Hubarbeitsbühne mit 2-D-LiDAR-Sensoren des Typs R2100 ausgestattet. Die Mehrstrahl-LED-Scanner behalten die Umgebung der Arbeitsplattform in allen Bewegungsrichtungen stets im Blick und stoppen, sobald diese dem Flugzeugrumpf zu nahe kommt. Ein Neigungssensor signalisiert zudem in Echtzeit den sicheren Stand des Fahrzeugs, wenn der Teleskoparm ausgefahren wird und die Arbeitsplattform manövriert.

Dreidimensional alles im Blick

HUBTEX ist auf die Herstellung spezialgefertigter Flurförderzeuge, mobiler Hubarbeitsbühnen sowie maßgeschneiderte Lösungen für Montage- und Intralogistiksysteme spezialisiert. Das Unternehmen mit Hauptsitz in Fulda beliefert die unterschiedlichsten Branchen, darunter seit vielen Jahren auch die Luftfahrtindustrie. „Die Anfrage unseres US-amerikanischen Kunden hielt trotz unserer langjährigen Erfahrung auf diesem Gebiet einige ganz neue Aspekte für uns bereit“, erinnert sich Christian Kömpel, der als Gruppenleiter bei HUBTEX für die elektrotechnische Entwicklung zuständig ist.

„Die Spezifikation des Flugzeugherstellers beschrieb eine frei bewegliche Hubarbeitsbühne mit einem langen Teleskoparm, um Montagearbeiten oben auf dem Flugzeugrumpf durchführen zu können. Es sollte technisch zuverlässig ausgeschlossen werden, dass die Arbeitsbühne beim Heranfahren mit dem Rumpf kollidieren kann“, so Kömpel. „Das ist bei der dreidimensionalen Beweglichkeit einer solchen Arbeitsplattform keine banale Sache.“ Bisherige standardisierte Montagebühnen und Plattformen werden manuell in den Montagebereich manövriert. Diese Fahrzeuge sind in der Regel nicht mit Assistenzsystemen zur Kollisionsüberwachung ausgerüstet. Schutz vor hartem Berühren bieten meist „Bumper“ aus Kunststoff oder Schaumstoff. Doch neben dem zuverlässigen Erkennen potenzieller Kollisionskonturen ist ebenso ein sicherer Stand der multidirektionalen Hubarbeitsbühne erforderlich.

Kollisionsschutz ist bei der dreidimensionalen Beweglichkeit einer solchen multidirektionalen Arbeitsplattform keine banale Sache.

Christian Kömpel, Gruppenleiter Entwicklung Elektrotechnik bei HUBTEX Maschinenbau GmbH & Co. KGDie Entwicklung maßgeschneiderter Lösungen für solch komplexe Anwendungen gehört zu den Stärken von HUBTEX. Dabei lag es nahe, einen Sensorik-Lieferanten einzubeziehen, der sich mit kundenspezifischen Anforderungen ebenfalls gut auskennt. „Für verlässlichen Kollisionsschutz braucht man hochwertige Sensoren“, spricht Kömpel aus Erfahrung. „In diesem Bereich arbeiten wir seit vielen Jahren eng mit Pepperl+Fuchs zusammen.“

Großer Erfassungsbereich ermöglicht schlanke Lösung

Hans-Günter Busch, Vertriebsingenieur und New Business Development Manager bei Pepperl+Fuchs, betreut HUBTEX schon seit langer Zeit. Über einen geeigneten Lösungsansatz für diese Aufgabenstellung musste er nicht lange nachdenken: „Der R2100, ein statischer zweidimensionaler Mehrstrahl-LED-Scanner, ist für Anwendungen genau dieser Art entwickelt worden. Er überwacht einen großen Erfassungsbereich und ist ebenso robust wie zuverlässig.“ Ergänzend fügt Busch hinzu: „Diese Applikation fordert unabhängig von den Umgebungsbedingungen, wie Oberflächenbeschaffenheit, Farbe und auch Fremdlicht, zuverlässige und eindeutig reproduzierbare Messergebnisse. Diese liefert der R2100.“

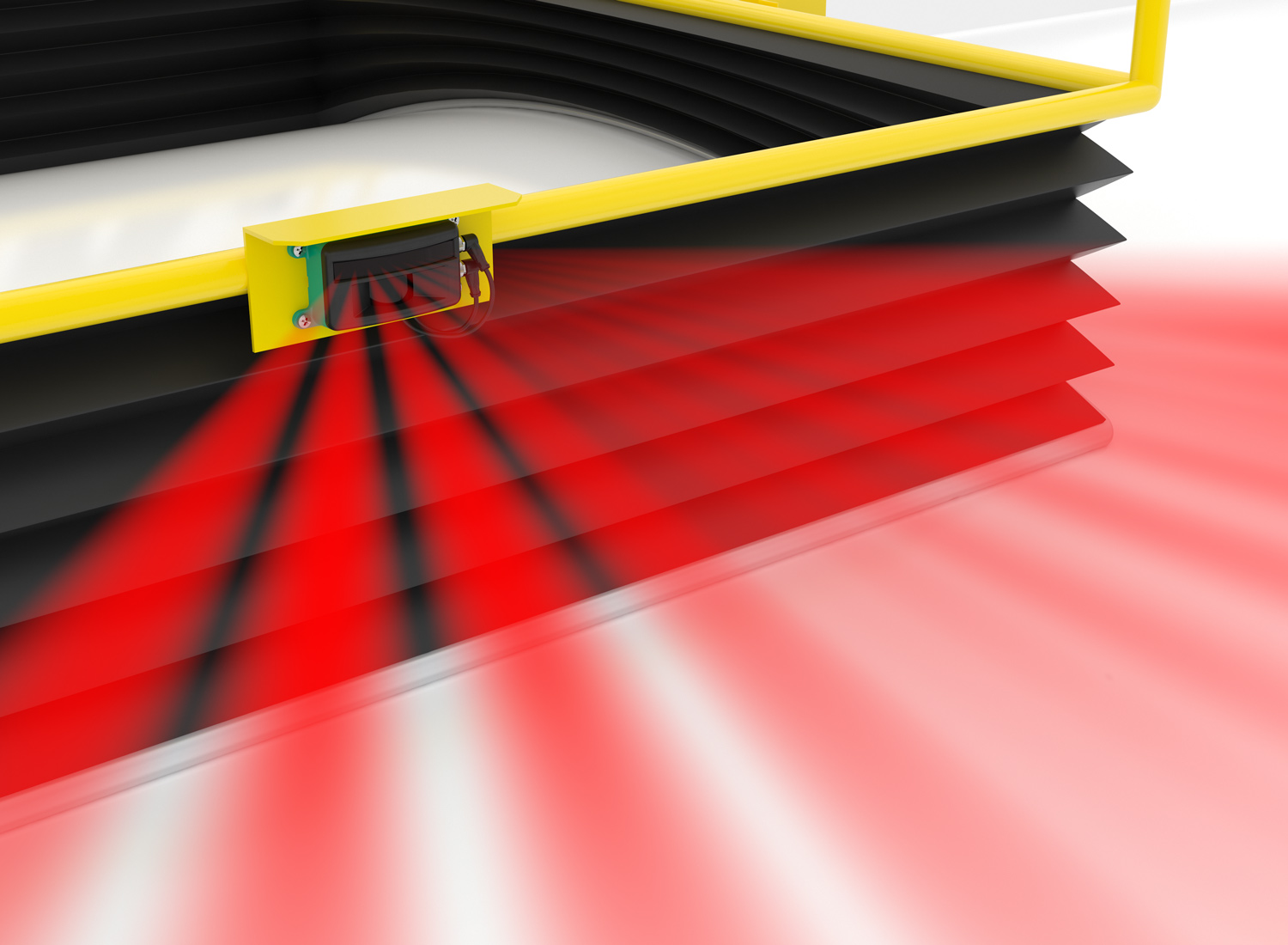

Wie bereits beim rotierenden 2-D-LiDAR-Sensor R2000 setzt Pepperl+Fuchs auch beim R2100 auf die bewährte Pulse Ranging Technologie, kurz PRT. Der R2100 sendet mit elf nebeneinander angeordneten LEDs Lichtimpulse aus. Sie werden vom Zielobjekt zur Empfangseinheit des Geräts reflektiert. Aus der Laufzeit der Impulse ermittelt die Sensorelektronik die Entfernung zum Objekt – zwanzigmal pro Sekunde. Das ganze geschieht völlig ohne verschleiß- und störanfällige Mechanik und ohne bewegliche Teile. Dementsprechend unempfindlich ist der 2-D-LiDAR-Sensor gegen mechanische Einwirkung von außen. Die LEDs sind augensicher und können deshalb auch dort ohne Einschränkung oder Sicherheitsvorrichtungen eingesetzt werden, wo sich Menschen im Messbereich bewegen.

Diese Applikation fordert unabhängig von den Umgebungsbedingungen, wie Oberflächenbeschaffenheit, Farbe und auch Fremdlicht, zuverlässige und eindeutig reproduzierbare Messergebnisse. Diese liefert der R2100.

Hans-Günter Busch, Vertriebsingenieur und New Business Development Manager bei Pepperl+Fuchs Vertrieb Deutschland GmbH„Mit anderen Sensorarten oder mit eindimensionalen Messprinzipien wäre es viel komplexer und aufwendiger geworden. Man benötige eine Vielzahl an Sensoren, um den gleichen Effekt zu erzielen, was wiederum auch ein Vielfaches an Installations- und Montageaufwand bedeutet hätte“, so Busch. Die smarte Bauform lässt den R2100 platzsparend in die Applikationen designen und via CANopen-Schnittstelle einfach in die Automatisierungslösung integrieren.

Fehlmessung ausgeschlossen

Die elf Sende-LEDs sind so angeordnet, dass der Sensor einen Erfassungsbereich mit einem Öffnungswinkel von 88 Grad scannt. Fehlmessungen, wie sie etwa bei punktförmiger, eindimensionaler Erfassung unregelmäßiger Oberflächen entstehen können, sind so ausgeschlossen – das Objekt wird zuverlässig erkannt, selbst bei starker Schwingung und Schockbelastung. Im Vergleich zu herkömmlichen Laserscannern sorgen die großen Lichtflecken der LEDs für eine präzise Objekterfassung und Konturenerkennung auf unregelmäßigen und gewölbten Oberflächen – wie Flugzeugrumpf, Flügel oder Triebwerk.

Insgesamt fünf R2100 sind außen an der Arbeitsbühne der multidirektionalen Plattform montiert. Ihre Scanwinkel überwachen den Bereich vor, unter und seitlich der Bühne. Damit behalten sie den Flugzeugrumpf bei jeder Bewegung des Montagekorbs im Blick. „Wenn sich dieser dem Rumpf auf 1 Meter nähert, schaltet die Steuerung automatisch auf langsame Fahrt“, erklärt Kömpel die Sicherheitsfunktion. „Bei weniger als 0,5 Meter Entfernung wird vollständig gestoppt.“

So kann der Korb sicher in die Arbeitsposition knapp oberhalb des Flugzeugs gebracht werden. Ein Faltenbalg aus Gummi setzt auf der Außenhaut der Maschine auf. Die Werker stehen während der Fahrt zu ihrem Arbeitsplatz auf einer kleinen Rampe, die durch eine Tür gesichert ist. Der Rest der Arbeitsplattform ist nach unten offen. Ist die Endposition erreicht, kann die Tür geöffnet werden und die Werker betreten den Flugzeugrumpf, um dort zum Beispiel Radarantennen zu montieren. Der Faltenbalg sorgt dafür, dass lose Teile während der Arbeit nicht hinunterrollen können.

Maßgeschneidertes Sicherheitskonzept

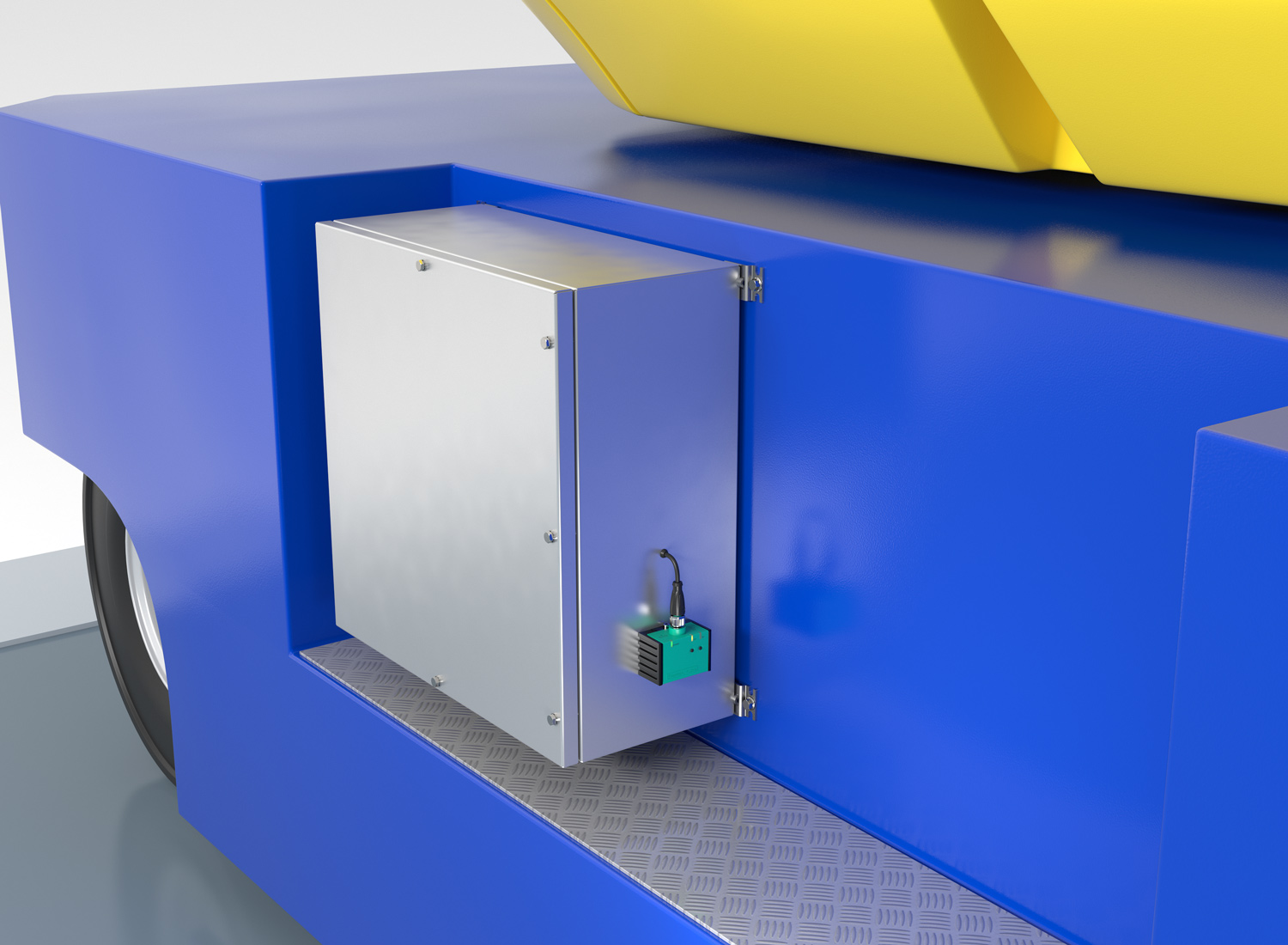

Die strengen Sicherheitsbestimmungen fordern neben dem Kollisionsschutz noch eine weitere Vorkehrung: Das Fahrzeug, das den Teleskoparm und die Arbeitsbühne trägt, muss beim Einsatz stabil und sicher stehen. In Abhängigkeit der Position der Arbeitsplattform sowie Höhe und Weite des ausgefahrenen Teleskoparms, ergibt sich die zulässige Lage des Chassis. Um ein Kippen des Fahrzeugs zu verhindern, ist die verbindliche und zuverlässige Neigungswinkelerfassung des Fahrzeugs eine zwingende Voraussetzung für den sicheren Betrieb. Für diese Absicherung sorgt ein Neigungssensor des Typs F99 von Pepperl+Fuchs. Er erfasst jede Winkelabweichung des Fahrzeugs vom waagerechten Stand. Wird ein bestimmter Wert überschritten, gibt der Sensor das Signal zur Sicherheitsschaltung.

„Es gibt auf dem Markt keinen Neigungssensor, der alleine die hohen Anforderungen an Sicherheit und Robustheit erfüllen kann“, erläutert Stefanie Arnold, New Business Development Managerin bei Pepperl+Fuchs, die auch für Sicherheitskonzepte zuständig ist. „Das ist nur im Rahmen eines Safety-Konzepts möglich. Wir haben daher für diese Anwendung ein maßgeschneidertes Konzept entwickelt, das den Einsatz bis zum geforderten Schutzniveau Performance Level c (PL c) erlaubt“, fügt Arnold ergänzend hinzu.

Wo beim Umgang mit Maschinen eine Gefahr für Menschen entstehen könnte, stellen die gültigen internationalen Normen hohe Anforderungen an technische Sicherheitsvorkehrungen. Die ISO-Norm 13849 definiert Sicherheitsstufen als „Performance Level“. Je größer das Risiko, desto höher die geforderte Stufe für die eingesetzte Technik. „Nicht nur in der Luftfahrt, sondern auch in allen anderen kritischen Einsatzfeldern von Arbeitsbühnen ist ein Trend für den Einsatz von sicheren Assistenzsystemen erkennbar“, betont Arnold.

Wir haben für diese Anwendung ein maßgeschneidertes Konzept entwickelt, das den Einsatz bis zum geforderten Schutzniveau PL c erlaubt.

Stefanie Arnold, New Business Development Managerin bei Pepperl+Fuchs Vertrieb Deutschland GmbHVerlässlicher Datenfluss mit Diagnose

Für das Erfassen der Neigung wird zunächst ein absolut zuverlässiger, robuster Sensor benötigt. Der Neigungssensor F99 erfüllt diese Voraussetzung in jeder Hinsicht. Er besitzt ein für den Außeneinsatz taugliches Gehäuse mit Schutzart IP68/69K und die Zulassung für den öffentlichen Straßenverkehr. Ein durchdachtes Montagekonzept und die flexible Parametrierung erlauben eine perfekte Anpassung an die jeweilige Anwendung.

Die zweite Voraussetzung für den sicheren Betrieb ist ein garantiert verlässlicher Datenfluss. Hier konnte das Team von Pepperl+Fuchs auf das detaillierte Know-how des ganzen Unternehmens zurückgreifen, das sowohl die Sensorik als auch die Kommunikationstechnologie umfasst. Letztere ist nicht zuletzt bei den geforderten Diagnosefunktionen ein entscheidender Aspekt.

Der Neigungssensor sendet regelmäßig ein sogenanntes Heartbeat-Signal über die CANopen-Schnittstelle. An diesem „Herzschlag“ erkennt die Steuerung, dass das Gerät funktioniert – auch wenn es gerade keinen kritischen Wert zu melden hat. Zusätzlich erlaubt die Node-Guarding-Funktion eine aktive „Rückfrage“ der Steuerung und eine Kontrolle der angeschlossenen Knotenpunkte. Damit ist die für PL c notwendige Diagnose gewährleistet.

Gebündelte Kompetenz

„Wir können solche Sicherheitskonzepte auch für andere Sensoren und Anwendungen entwickeln, implementieren und zertifizieren. Die Lösung kommt bei uns immer aus einer Hand“, so Arnold. Die gebündelte Kompetenz des Mannheimer Sensorik-Lieferanten sieht Christian Kömpel ebenfalls als einen großen Vorteil dieser Partnerschaft: „Wir haben Zugriff auf ein riesiges Geräte-Portfolio und bekommen bei Bedarf in kürzester Zeit Produktmuster für unsere praktische Entwicklungsarbeit. So haben wir einen kurzen Dienstweg zu tragfähigen Lösungen und bekommen jede Unterstützung – selbst bei der Stückzahl eins, die bei unseren maßgeschneiderten Maschinen nicht selten vorkommt.“