15.02.2024

Wenn die Leistung alle Erwartungen übertrifft: Ethernet-APL beweist sich als marktreife Technologie

Im Jahr 2018 fiel der offizielle Startschuss zu einem einmaligen Projekt in der Prozessindustrie. Namhafte Hersteller entwickelten gemeinsam eine Technologie, die eine entscheidende Lücke schließen sollte – ein für die besonderen Anforderungen der Prozessindustrie geeignetes Ethernet. Damit ist nun auch für diesen Markt der Weg frei zu Industrie 4.0-Anwendungen und IIoT.

Gemeinsam mit den Unternehmen ABB, Endress+Hauser, Krohne, Phoenix Contact, Rockwell Automation, SAMSON, Siemens, Stahl, Vega, Emerson und Yokogawa arbeitete Pepperl+Fuchs daran, den Physical Layer eines Kommunikationssystems für die Prozessindustrie zu standardisieren: Ethernet-APL. Organisiert und unterstützt wurde das Projekt durch führende Verbände wie FieldComm Group, ODVA, OPC Foundation und PROFIBUS und PROFINET International. In diesem Kontext entwickelte Pepperl+Fuchs den Ethernet-APL Rail Field Switch, der als erstes Produkt den direkten, schnellen, barrierefreien Zugang zu den Feldgeräten einer Prozessanlage via Ethernet-APL möglich macht.

Im Frühjahr 2023 ist ein weiterer Meilenstein in der Entwicklung dieser Zukunftstechnologie erreicht: Ethernet-APL hat in drei groß angelegten Skalierbarkeitstests seine Marktreife unter Beweis gestellt – die Technologie ist einsatzbereit! Wir blicken kurz zurück auf die Anfänge von Ethernet-APL und befragen sechs Experten der beteiligten Firmen zu Aufbau und Bedeutung der jüngsten Skalierbarkeitstests.

Herr Kessler, können Sie in wenigen Worten den aus Ihrer Sicht größten Nutzen dieser Technologie skizzieren?

Michael Kessler, Executive Vice President Components & Technology:

Ethernet-APL ist ein Ethernet Physical Layer, der es ermöglicht, mit Geräten in einer Prozessanlage zu kommunizieren. Ein ganz wichtiger Aspekt dabei ist, die Eigensicherheit für explosionsgefährdete Bereiche zu gewährleisten. Ein großer Vorteil ist, dass Ethernet-APL deutlich schneller ist als alles, was es bisher gab. Aus meiner Sicht liegt der größte Nutzen aber in der durchgängigen Kommunikation, die vom Leitsystem bis zum Feldgerät geht. Damit werden aufwendig zu konfigurierende Gateways überflüssig.

Die letzten Massentests markieren den vorläufigen Höhepunkt in der Entwicklung von Ethernet-APL. Die Anfänge der Nutzbarmachung von Ethernet für die Prozessautomation liegen aber schon viele Jahre zurück, oder?

Kessler:

Das stimmt! Wir haben schon 2015 als Ergebnis einer Studie einen ersten Demonstrator präsentiert, der zeigte, dass man die physikalischen Hürden in der Prozessindustrie – etwa die in weitläufigen Prozessanlagen benötigten Kabellängen oder die Anforderungen an die Robustheit – überwinden kann. Der Demonstrator bildete in einem kleinen Maßstab die typische Kommunikationsarchitektur einer Anlage mit einer Signalübertragung über Ethernet ab.

Sozusagen die APL-Architektur einer Prozessanlage im Miniformat?

Kessler:

Das kann man so sagen. Die Erfahrungen aus dieser Studie und aus zahlreichen Gesprächen nutzten wir, um die Etablierung von Ethernet in der Prozessautomation immer weiter mit voranzutreiben. Der nächste Schritt waren Konzepte für anwendungsreife APL-Infrastrukturkomponenten. Einen ersten Ausblick gab damals unsere Produktstudie zu einem so genannten Medienkonverter, der APL nutzt, um Ethernet über bis zu 1 000 m Zweidrahtleitung zu übertragen. Aus der Produktstudie wurde schließlich unser Ethernet-APL Field Switch von FieldConnex®, den wir 2022 auf den Markt brachten.

Das enorme Potenzial von Ethernet für die Prozessindustrie war für einige Unternehmen schon viel früher evident.

Andreas Hennecke, Head of Product Marketing Management bei Pepperl+Fuchs:

Korrekt. Bereits 2011 begannen einige Lösungsanbieter gemeinsame technische Untersuchungen zu APL. Nach fünf Jahren waren die Forschungen so weit vorangeschritten, dass die IEEE Standards Association 2016 ein Entwicklungsprojekt zur Erweiterung des Ethernet-Standards für ein gespeistes Zweidraht-Ethernet, genannt 10BASE-T1L, genehmigte. Ziel war, Ethernet in der Prozessautomation bis 2019 als IEEE 802.3cg zu standardisieren. Und 2018 war es dann soweit: Das APL-Projekt wurde mit der Unterzeichnung der Vereinbarung aller teilnehmenden Firmen offiziell gestartet. Das ist übrigens die bisher größte Kollaboration in der Geschichte der Prozessautomation und schon allein deswegen ein immenser Erfolg!

Mit Ethernet-APL können Anwender die Fülle an Informationen, die moderne Feldgeräte und Sensoren erfassen und zur Verfügung stellen, endlich vollständig nutzen. Damit ändert sich für die Betreiber von Prozessanlagen alles!

Lutz Liebers, Chief Operating Officer Process Automation bei Pepperl+Fuchs

Ganz zu schweigen von der Bedeutung für die Prozessindustrie hinsichtlich Industrie 4.0. Welchen Stellenwert hat Ethernet-APL hier?

Lutz Liebers, President Division Process Automation bei Pepperl+Fuchs:

Eine grundlegende – es ist schlichtweg die Voraussetzung dafür. Industrie-4.0-Anwendungen in der Prozessautomation funktionieren nur, wenn es gelingt, große Datenmengen aus der Feldebene der Prozessanlagen in die Informationsebene der Industrie-4.0-Architektur zu übertragen. Mit Ethernet-APL schaffen wir einen durchgängigen Kommunikationsweg, der wertvolle Zusatzdaten von Feldgeräten zentral verfügbar macht.

Was ändert sich damit für Betreiber von Prozessanlagen?

Liebers:

Ich würde sagen, alles! Anwender werden die Fülle an Informationen, die moderne Feldgeräte und Sensoren erfassen und zur Verfügung stellen, endlich vollständig nutzen können. So können sie etwa mit Condition Monitoring die Zustände ihrer Feldgeräte zentral überwachen und so Wartungsbedarfe frühzeitig erkennen. Vor allem in der Prozessindustrie hat das Konzept der vorausschauenden Wartung große Vorteile, weil es kurzfristige Shutdowns und ungewollte Anlagenstillstände vermeidet. Der größte Nutzen entsteht aber, wenn die Daten genutzt werden, um den Zustand der gesamten Anlage zu überwachen und zu optimieren.

Womit wir bei den jüngsten Tests wären: 238 Ethernet-APL-Feldgeräte, zehn Ethernet-APL-Field Switches, drei redundante Prozessleitsysteme, 33 Test Cases – warum wurde bei den Massentests so viel Aufwand betrieben?

Frank Birgel, Product Owner bei Endress+Hauser Digital Solutions:

Qualität spielt bei Endress+Hauser für die Sensorik eine große Rolle, aber eben auch für die digitale Integration. Somit fiel der Entscheid, ein anlagennahes Szenario unter voller Netzlast aufzubauen, relativ leicht.

Dr.-Ing. Emanuel Trunzer, Automation Engineer bei BASF:

Bei den Massentests ging es darum, dass wir die korrekte Funktion und auch die Robustheit von einem PROFINET- über ein Ethernet-APL-Netzwerk in einer realistischen Anlagengröße nachstellen und beweisen konnten – das heißt, den bekannten Labormaßstab verlassen konnten. Für die Akzeptanz der Nutzer dieser Technologie ist das essenziell wichtig.

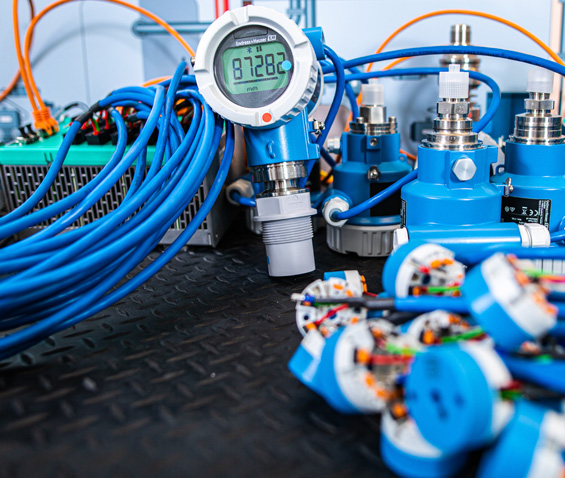

In drei groß angelegten Lasttests wurden insgesamt 238 Ethernet-APL Feldgeräte unter realistischen Bedingungen getestet.

Die Tests wurden mit verschiedensten Messgeräten wie Durchfluss-, Druck-, Temperatur- und Füllstandsensoren von Endress+Hauser durchgeführt, die in ein System mit Pepperl+Fuchs Ethernet-APL Field Switches und in Leitsysteme von Honeywell, ABB und Siemens integriert wurden.

Die Ergebnisse der Tests bestätigen: Ethernet-APL in Kombination mit PROFINET-Technologie setzt neue Standards in der industriellen Kommunikation.

Apropos Nutzer: Wie konnten Sie im Testaufbau den spezifischen Herausforderungen der Prozessindustrie bzw. realen Anlagenbedingungen Rechnung tragen?

Trunzer:

Wir als BASF wurden eingeladen, aus Anwendersicht die Anforderungen in diesen Test mit einfließen zu lassen. Und dann wurde gemeinschaftlich ein Netzwerk mit fast 240 APL-Geräten, 10 Field-Switches und verschiedenen Leitsystemen aufgebaut, an dem dann gemeinsam die Tests praxisnah durchgeführt wurden.

Hennecke:

Hinzu kommt, dass wir nicht nur einen, sondern drei Lasttests mit drei verschiedenen Leitsystemen und Komponenten verschiedenster Hersteller durchgeführt haben.

Birgel:

Innerhalb vom Open-Integration-Partnerprogramm konnten wir somit die Vorteile der Ethernet-APL-Technologie wie eben Redundanz, Gerätetausch und Anlagenerweiterung darstellen, vor allen Dingen aber auch sicherstellen.

Gerd Niedermayer, Senior Electrical+Instrumentation Engineering Manager bei BASF:

Wir arbeiten ja schon seit mehreren Jahren, d.h. seit 3 bis 5 Jahren mit Industriepartnern zusammen, um diese Technologie gemeinsam voranzubringen. Das waren Pepperl+Fuchs, das war Endress+Hauser, das waren unsere Leitsystemlieferanten wie zum Beispiel Honeywell, ABB und Siemens. Und die Arbeit war sehr erfolgreich.

Das APL-Projekt ist die bisher größte Kollaboration in der Geschichte der Prozessautomation und schon allein deswegen ein immenser Erfolg.

Andreas Hennecke, Head of Product Marketing Management bei Pepperl+Fuchs

Das heißt, Sie ziehen eine durchweg positive Bilanz?

Trunzer:

Das Test-Setup war schon sehr beeindruckend – bisher waren wir ja im Labormaßstab unterwegs. Zu sehen, dass ein Netzwerk mit 240 Geräten wirklich robust und auch wirklich zuverlässig funktioniert, das war bemerkenswert!

Niedermayer:

Nach fünf Jahren enger Zusammenarbeit mit unseren Profinet-Partnern an APL sind diese erfolgreichen Tests ein wichtiger Schritt, um die Technologie künftig in unseren neuen Chemieanlagen einzusetzen: wir werden 2025 zwei BASF-Neuanlagen in Ludwigshafen mit dieser Technologie bestücken und zum Laufen bringen und gemeinsam die Früchte dieser Kooperation ernten.

Hennecke:

Entwicklungsteams führen seit Jahren Langzeittests unserer FieldConnex-Feldswitches durch. Daher waren wir zuversichtlich, dass das Setup den Herausforderungen standhalten würde. Zu sehen, dass in einem realistischen Setup alles so gut funktioniert, hat das Potenzial, alle davon zu überzeugen, jetzt auch für Prozessanlagen den Weg der Digitalisierung einzuschlagen.